Airbus Defence and Space 制造团队(位于英国朴茨茅斯)在 3D Systems 提供的增材制造咨询和生产支持下,开发出了开关总成网络的增材制造 (AM) 创新设计。射频 (RF) 无源硬件被指定用于两个 Eurostar Neo 航天器,这些航天器将加入主要卫星通信服务提供商 Eutelsat 的在轨航天器队列。

Airbus 的 HOTBIRD 有效载荷经理 Gareth Penlington 在谈到该计划公告时说道:

“此计划被公认为采用 [直接金属打印] 对射频产品的重要大规模部署,凭借该技术在射频组件生产方面的应用,此举让我们置身于行业创新地位。”

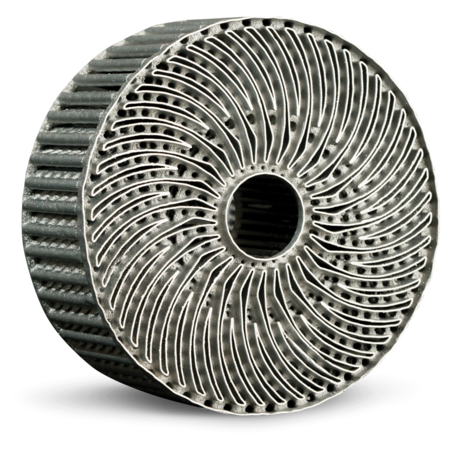

如今,Airbus 和 3D Systems 已经合作了许多年,3D Systems 很早就加入此项目为应用发展和原型制造提供意见和支持,并继续参与整个鉴定和工业化过程。此项目选择增材制造的原因是,增材制造具有设计自由度、轻量化和可优化部件性能的优势。Airbus 还表示,装配过程节省了大量人工,这使得他们的团队可以专注于更多增值型任务;而且,由于选择了增材制造方法,所需的单个部件的数量也大大降低。

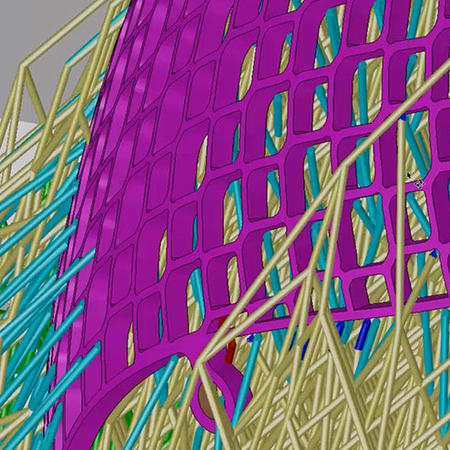

除了高准确度要求外,开关总成网络还存在薄壁和大质量部件集中位于某些部分的情况。3D Systems 应用创新小组 (AIG) 的专家运用自身数十年的增材制造设计经验和直接金属打印 (DMP) 应用后处理专业知识。作为增材制造行业的先驱,AIG 拥有自己的内部航天应用专家团队,帮助 Airbus 在整个设计和工程过程中评估和避免风险。为了成功完成首次大型部署,3D Systems 帮助 Airbus 开发了一套有效、可靠的部件制造流程。

在评价成功背后的驱动因素时,3D Systems 应用创新小组航天应用开发经理 Koen Huybrechts 说道:

“Airbus 在每个新的 RF 项目上都考虑得更加全面,这也正是我们所希望的。我们之间的合作已经自然而然地发展成了真正的合作伙伴关系。我们通过向客户介绍我们技术的相关应用机会和局限性,以此来在客户身上投资。对于像 Airbus 这样兴趣浓厚的客户,这样做就会让我们双方持续不断共同创造和创新。”

最终的开关总成网络在位于比利时鲁汶的 3D Systems 客户创新中心打印而成,所选打印机和材料分别为 DMP Flex 350打印机和LaserForm® AlSi10Mg 铝材料。该设施已根据航天质量系统标准 (AS9100D) 进行了认证,并拥有支持此类大型工业化项目的人员和资源。

3D Systems 应用创新小组的专家采用阶段性方法执行合格生产,以有条理且久经验证的流程帮助公司建立并控制自己的增材制造生产工作流程。3D Systems 的 DMP 解决方案结合了硬件、软件和材料,以实现最佳打印质量和可靠性。3D Systems DMP 打印机中惰性气体打印环境下极佳的氧气水平 (<25 ppm) 保证了较高的化学纯度和材料持久的稳定性。

协同合作以实现复杂金属增材制造部件的工业化

Airbus 与 3D Systems 之间的合作还在不断继续。该项目的主要亮点包括:

- DfAM 咨询和联合工程设计

- 协同合作,以实现经优化射频组件的工业化

- 交付大量复杂的金属增材制造部件