3D Systems 在增材制造设计 (DfAM) 领域与泰雷兹阿莱尼亚宇航公司展开合作,提高 Spacebus NEO 卫星上关键子系统的性能。最终的电力推进器机构 (ETHM) 由七个不同的增材制造支架构成。增材制造使得该机构能够以可能的最小质量封装在有限体积内。3D Systems 应用创新小组的专家为泰雷兹阿莱尼亚宇航公司提供了设计和制造专业知识,这些专业知识汇聚到最终构建文件中,转移到泰雷兹公司位于摩洛哥的增材制造生产厂。这项由专家制定的制造计划使得泰雷兹将生产无缝过渡到其自己的增材制造厂,该厂配备了多台 3D Systems 的直接金属打印机。

“每个功能或多或少比较常见,但要将它们整合到一个紧凑且有竞争力的机制中确实是一个挑战。”

- ETHM 产品经理 Gilles Lubrano

挑战

优化卫星关键子系统的准确度和可靠性

电力推进器机制主要用于 Spacebus NEO 卫星的卫星推进器,以正确地将卫星送到太空中的位置。因此,这一组件的可靠性对实现任务而言非常关键。每个卫星需要四个 ETHM,它们构成围绕发动机的底座。这些部件充当两轴万向节,固定住电力推进装置,使其平稳地按规定航线运动。

为了满足泰雷兹阿莱尼亚宇航公司的要求,ETHM 需要在满足严格性能规范的同时平衡体积与质量限制,包括:

- 高角度指向精度(0.1 度);

- 减少部件数量,包括功能性整合各种推进器组件(线束和管道);

- 符合轨道级产品质量要求的批量生产。

解决方案

咨询和合作以开展可扩展的生产

01 增材制造设计咨询

泰雷兹阿莱尼亚宇航公司与 3D Systems 之间建立了持久的合作伙伴关系,截至 2021 年,两家公司已经共同努力将 1,700 多个航天器用部件送入了轨道。在 ETHM 项目中,泰雷兹阿莱尼亚宇航公司与 3D Systems 的应用创新小组 (AIG) 合作,在一个小型设计空间内集成了多种功能,同时确保精确的动力学功能。

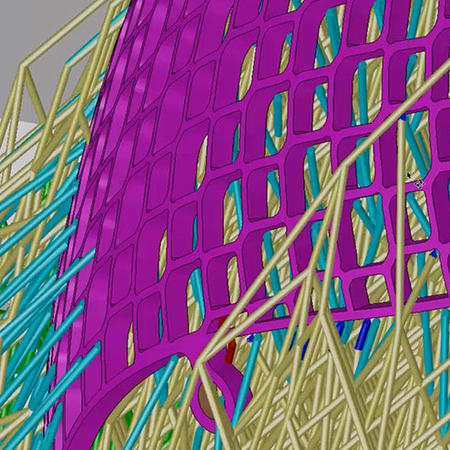

在该小型设计空间内,分配给 ETHM 的总动力学体积是 480 毫米 x 480 毫米 x 380 毫米,其中包括旋转致动器、线束、管道和固定机构。3D Systems 提供了可制造性和设计反馈,帮助泰雷兹阿莱尼亚宇航公司实现其性能目标。3D Systems 的专家帮助泰雷兹阿莱尼亚宇航公司优化了强度重量比,同时解决了热量集中区域,保护了功能组件免受热损坏。

采用增材制造设计和生产系统为泰雷兹阿莱尼亚宇航公司带来了众多积极的影响。轻量化提升了推力效率,超越了传统制造所能实现的推力效率,这转而提高了燃料效率,从而降低了成本并产生了在其他方面进行技术创新的新机会。

02 制造流程制定

3D Systems 帮助泰雷兹阿莱尼亚宇航公司开发了一套强大的制造流程,包括数控精加工和 100% X 射线断层摄影检查等后处理,确保产品和流程在 AS9100 受控环境下的可重复性。3D Systems 的应用工程师还提供了为减轻风险所进行的质量控制的水平和顺序指导,帮助确保泰雷兹阿莱尼亚宇航公司的制造流程全面周密、以质量为导向且具有成本效益。

这些专业知识与精确的数控和检查工作流程相结合,帮助泰雷兹阿莱尼亚宇航公司实现了所需的 0.1 度指向精度,在工作流程中,一些部件需要采用必须符合规范的三坐标测量仪对多达 249 个测量点进行测量。3D Systems 的合作方式包括在综合质量控制过程中提供技术培训,以及对不符合泰雷兹阿莱尼亚宇航公司规范的不合格情况开展根因分析,保证取得成功。在将生产交到泰雷兹阿莱尼亚宇航公司手上之前,3D Systems 帮助组织和协调了一个一流的供应链,来帮助实现批量生产,并在其位于比利时的客户创新中心(属于 3D Systems 的应用创新小组)生产了 70 多个部件。此设施的大容量和 3D Systems 所有 DMP 打印机的可重复性帮助确保较短的交货时间。

03 打印文件准备和转移

为确保泰雷兹阿莱尼亚宇航公司无缝过渡到 ETHM 生产,3D Systems 的应用工程师在 3DXpert® 中准备各个打印文件,结合了多年的增材制造专业知识,在保证质量的同时为泰雷兹阿莱尼亚宇航公司节省了时间和金钱。使用这些由增材制造专家准备的构建文件,在任何 3D Systems 直接金属打印机上都可以进行可重复的生产。最终的支架以 LaserForm Ti6Al4V Grade 23 钛材料打印而成。

推进器机制设计的几个方面彰显了 3D Systems 打印策略指导的极高价值,包括:

- 保持几个具有大型圆形界面的敞开式结构的预期圆度。

- 在支撑结构的强度与可剥离性之间实现平衡。

- 考虑打印过程中因几何形状和所用打印材料不同而变化的热应力。

3D Systems 在应用钛材料方面的经验已经帮助无数关键应用平衡了复杂性和强度,实现了项目参数。3DXpert 仿真模块等 3D Systems 工具通过减少成功实现结果所需的迭代次数,帮助为这些项目提供支持。

04 技术转移

经过 3D Systems 多年来提供的培训和技术转让,泰雷兹阿莱尼亚宇航公司现在能够在自己的设施中打印这些部件。泰雷兹集团位于摩洛哥的 3D 工厂中配备了多台 3D Systems 的 DMP 打印机,并在安装这些机器时利用了 3D Systems 的技术转让。技术转让是一项针对增材制造的深入培训,目的是帮助新手打印机客户加快过渡到增材制造并保障他们的投资。结合预先编制的构建文件,3D Systems 在泰雷兹转向内部生产的过程中提供了全面支持。

“使用与我们比利时客户创新中心相同的打印机,泰雷兹简化了通向成功打印的途径,因此其团队能够专注于实现增材制造工业化并最大化投资回报,”3D Systems 应用创新小组应用开发小组经理 Koen Huybrechts 表示。

结果

平衡关键性能标准以获得经优化的系统层面设计

ETHM 是首个完全考虑增材制造设计的全空间机制之一。经拓扑优化的七个不同支架在大小、所需高精度和系统临界性上提高了多学科团队的标准。

- 0.1 度的指向精度可确保机制在航天器飞行期间发挥预期性能

- 支架在经拓扑优化后重量减轻,推进器效率提高

- 对 249 个测量点进行了验证,明确了复杂度最高的部件的质量控制

- 对推进器组件进行集成和保护,以实现最佳形式和功能

Spacebus NEO 是欧洲航天局 15 年电信系统高级研究 (ARTES) 计划的一部分。