热成型模具更快、成本更低

在生产过程中使用热成型部件的热成型公司和制造商面临着加快生产、减少浪费和降低成本的巨大压力,同时还面临着专业劳动力短缺的问题。

与传统方法相比,增材制造可以提供生产优质零件的高性能模具,同时大幅缩短交货时间和降低劳动力成本。3D Systems 提供一系列 3D 打印解决方案,适用于从具有精细特征的小型精密工具到用于热成型重型塑料的大型模具等应用。

在生产过程中使用热成型部件的热成型公司和制造商面临着加快生产、减少浪费和降低成本的巨大压力,同时还面临着专业劳动力短缺的问题。

与传统方法相比,增材制造可以提供生产优质零件的高性能模具,同时大幅缩短交货时间和降低劳动力成本。3D Systems 提供一系列 3D 打印解决方案,适用于从具有精细特征的小型精密工具到用于热成型重型塑料的大型模具等应用。

模拟 |

| 数字 |

等待模具加工需 2-12 周 |  一夜之间即可完成 3D 打印模型 | |

模具加工所浪费的时间和金钱 |  可随时灵活更新设计 |

借助 EXT Titan Pellet 挤出增增材制造(AM) 技术3 D Systems 的客户 Duo Form

生产用于大规格热成型和真空成型工艺的模具和工具时。

铸造陶瓷和机加工铝模具以及机加工或手工制作的原型工具的总交货时间可能长达 16 周。根据尺寸,通过 3D 打印热成型模具(数小时或数天)更快地验证形状。增材制造还使公司能够灵活地快速响应客户的设计变更,甚至生产最终部件的代表性原型。

借助 3D Systems 的增材制造技术,如 EXT 颗粒挤压、立体光刻 (SLA)、选择性激光烧结 (SLS) 和多喷射打印 (MJP),验证过程中使用的相同模具可用于生产,从而节省时间和成本。3D Systems 热成型客户报告称,从 3D 打印模具中拉出数千次注射,几乎没有出现磨损或性能下降的迹象。

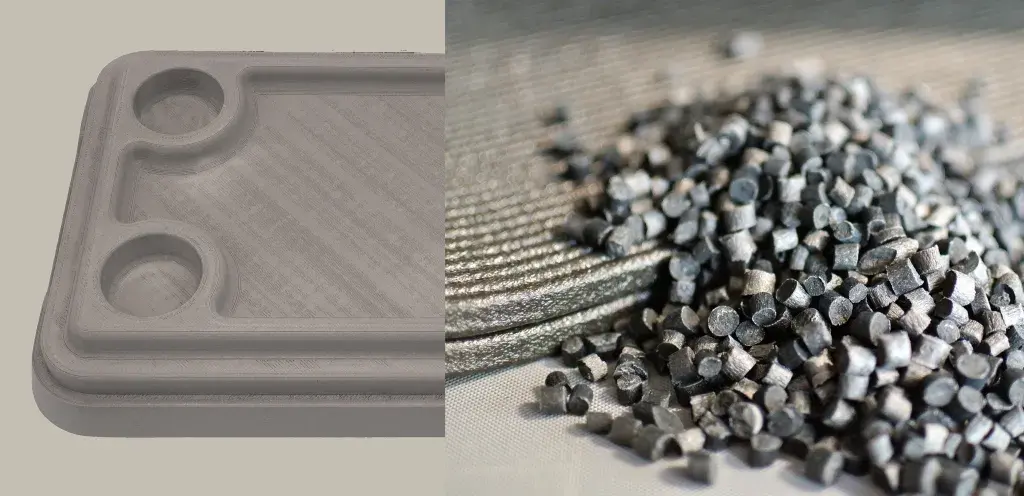

采用传统方法生产大型热成型模具时,通常需要特别长的交货时间和高昂的成本。另一方面,EXT 颗粒挤出 3D 打印能够以最低的成本使用高功能热成型模具材料,交货时间以天而不是周为单位。

根据所选的增材制造技术和打印材料,与传统制造相比,可以实现以下优势:

快速模具生产–数小时或数天内

灵活地快速响应设计变更,且几乎不增加成本

使用经过验证的原型模具进行生产

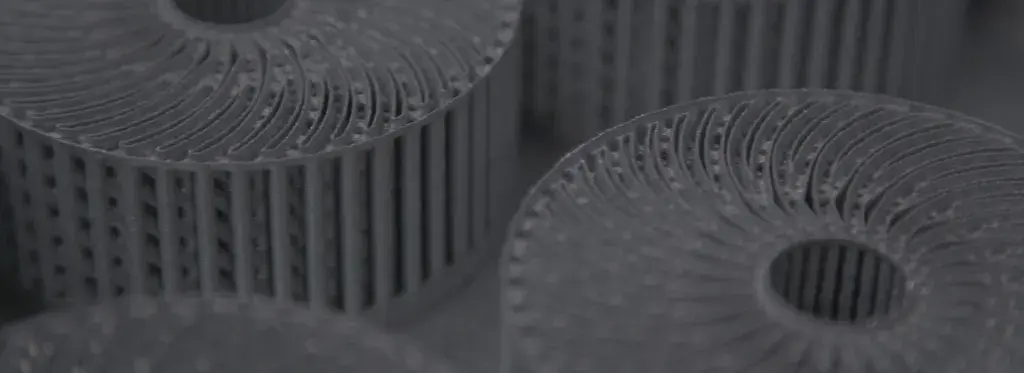

几乎不需要真空钻孔

减少模具生产过程中对熟练劳动力的需求

增值:使用 3D 打印机制作成型部件的代表性原型

交货时间通常为 1 至 16 周

设计变更实施起来成本高昂且耗时

传统的原型设计和桥接工具经常由于材料质量低劣而退化

需要钻真空孔

模型和模具生产需要大量熟练劳动力

N/A

EXT | SLA | |

零件尺寸 | 中到大 | 小到中 |

板材规格 | 中等规格 <3mm (1/8") 带机加工 厚规格 >3mm (1/8") 带轻度打磨 | 薄到中等规格 最大 3mm (1/8") |

细节 | 可变–中等到粗糙 | 精细 |

打印模具表面光洁度 | 可变–非常好到粗糙* *可采用现场或后加工来平滑模具表面 | 优秀 (SLA) 至非常好 (MJP) |

推荐材料 | GF PC、CF PC、CF ABS | Accura 材料 (SLA)、VisiJet M2S-HT250 (MJP) |

孔隙率 | 固有且可控 + 按需钻孔 | 设计内置或钻孔 |