在使用了3D扫描和Geomagic Design X逆向工程后,NASCAR参赛队伍可以更快地对赛车的空气动力学进行数字化测试,降低成本的同时提高精确度。

赛车在赛道上以每小时200英里的速度呼啸而过,然而赛道长达500英里的NASCAR赛事的结果往往只有分毫之差。为了赢得比赛,NASCAR各大队伍都在努力寻求任何可以创造的优势。然而,NASCAR赛事的规定极为严格,对改装赛车各个方面的规定都事无巨细。目前,来自BMI公司的计算流体动力学(CFD)分析专家正在使用前沿科技,设计最符合空气动力学同时又不违背NASCAR赛事规定的赛车。他们手中的技术武器中的杀手锏就是Geomagic Design X逆向工程软件。

Michael Henderson是BMI公司的联合创始人,利用他自己的专业知识为公司在空气动力学上的优势提供支持。Henderson在波音公司工作了32年,主要担任研究部门的主管,并负责波音早期的CFD工作。对于Henderson而言,由于他曾参与某型号的超音速商用喷气式飞机的研发工作,所以就空气动力学方面来说,飞机与赛车并没有太大差别。然而赛车远远达不到超音速,所以Henderson认为如果能在空气动力学方面做出突破的话,就一定能够打破不少障碍。

“CFD是用来改进参加NASCAR系列赛事赛车的重要工具。借助CFD,提高赛车速度的相关变动可以被可视化。其他队伍通常依赖于风洞试验,但结果往往不太精确。与风洞中的地板、墙壁以及天花板之间的交互作用会导致测量结果的精度下跌20%。” Henderson说道。然而,Henderson也表示,有一些团队正在采用室内CFD。“我们的优势在于可以进行CFD模拟,并且能够对结果做出解释。”为了扩大专业团队,Henderson最近将John Anastos招入麾下,他是一名拥有CFD背景的航空航天工程师。Anastos在BMI公司位于美国南卡州格林维尔市的姐妹公司——先进车辆研究公司(AVR)为BMI提供支持。AVR公司为NASCAR参赛队伍、IRL赛车联盟、F1赛事以及Champ赛事的队伍提供空气动力学分析。

在AVR公司,Anastos提供的技术包括Geomagic Design X逆向工程软件、Konica Minolta激光扫描仪,以及两个Henderson在波音公司使用的复杂CFD软件程序。激光扫描仪可以生成定义整台车的点云数据,包括底盘在内。而来自3D Systems公司的软件则会处理点云数据,为CFD程序生成所需的表面数据。Anastos说:“3D扫描过程十分必要,因为每辆车都是独一无二的;所有的车基本上都是手工打造而成。”他还指出,底盘扫描在分析过程中十分关键,因为底盘会形成下压力。“我们调整赛车的设计,加快通过底盘的气流。底盘就像是飞机的机翼,只不过方向相反。”他说。

按照Anastos的说法,AVR公司希望进行细微的调整,也就是说一些几乎无法检测出的,但是可以提高可用马力的地方。他说:“因为NASCAR赛事的规定很严格,所以所有的赛车都是严格匹配的,那么就是这些细微的改动才可以决定谁赢谁输。”按照NASCAR的模板,所有参赛队伍对赛车的设计范围应控制在0.070到0.50英寸之间。他继续说道:“在亚特兰大赛车场这样的赛道上的话,如果能减少百分之五的阻力,就相当于获得了25匹额外的马力,也就是速度可以提高每小时0.5英里。在同一个赛道上,下压力系数每增加0.1,圈速就能提高1.8英里每小时。而如需获得同样的效果,则需要增加70马力。”

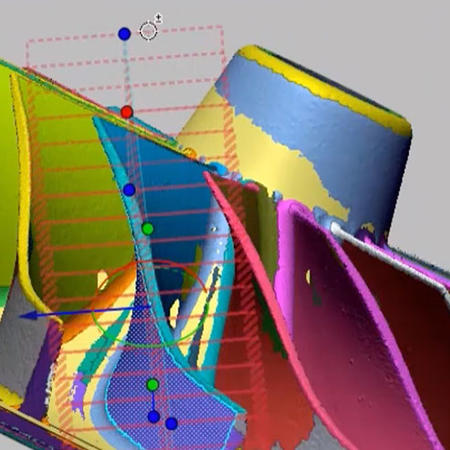

激光扫描仪可以生成可定义整台车辆的点云数据,包括底盘在内,而3D Systems公司的软件则负责处理点云数据为CFD程序生成表面数据。

“如果无法对赛车进行平顺精准的3D定义的话,那么所获得的CFD结果就会不够精确,不足以检测出这些细微的调整。” Anastos说。为了捕捉车辆的所有细节,AVR公司将会进行150次激光扫描,大约需要8到10个小时。对于一台比较典型的赛车而言,激光扫描仪将会收集将近2000万个数据点。扫描完成后,Anastos将点云数据导入Design X逆向工程软件,然后过滤数据以消除噪点、伪影以及冗余点。完成后,点云数据将降至五百万个数据点。

Anastos使用Design X将所有扫描数据对齐,继而合并成为一个单独的数据集。“在合并的时候,我使用软件的精准度分析工具(Accuracy Analyzer)来检查整体尺寸是否正确地反映了车辆的状况。” Anastos说:“在进行该步骤时,我特别喜欢3D Systems公司提供的自动化流程。举例来说,这个一键修复功能就特别的强大,可以检查修复扫描数据中的错误,为我节省了很多时间;如果没有这个功能的话,那我简直都不知道该如何是好了。”Anastos指出,Design X的功能非常全面,但是上手又很简单。“因为我有CAD的背景,所以对我来说Design X相当的直观。我觉得特别容易上手,而且软件也会替我把所有该做的事做好。”他说。

Anastos利用Design X的NURBS表面工具创建可用于CFD的模型。由于该CAD数据为参数化数据,所以他可以轻易地在任何时候对模型进行编辑。完成表面处理后,他便将模型导入CFD程序中。

AVR公司首先使用CFD对车辆的外壳进行分析,寻求能够提升性能的细微改动之处。然后开始添加部件,比如轮胎、扰流板以及底盘,并在每次加入部件后重复分析过程。“我们建立起模型,以便能够看到车辆每个部分的增量变化和累积效应。” Anastos评价道。当AVR公司实现了最佳的拖拉和下压力后,车辆就会进入测试赛道或是风洞中对分析结果进行验证。“其他队伍一开始就进行风洞试验。我们则是把整个流程颠倒了过来。” Anastos说。

为了让赛车比赛更加安全,更具竞争性,同时为参赛队伍降低成本,NASCAR引入了未来之车(COT)的概念,AVR公司面临的挑战加大。NASCAR做出的变动让车辆的空气动力学因素越来越少,模板也变得愈发严苛。Anastos说:“关于未来之车,我们会关注底盘下的气流研究,这样就能让我们赢得比赛。”

无论是目前现有的模板或是COT的模板,AVR公司都在使用3D扫描、逆向工程和CFD来让NASCAR参赛赛车提速,有如随风飞翔。