总部位于新西兰的汽车制造商 Rodin Cars 目前采用 3D Systems 的大型 DMP Factory 500 金属 3D 打印机生产其新型定制超跑 Rodin FZERO 的钛组件。该车的工程设计决策以性能和品质为主导,主要制造材料采用碳纤维和钛。Rodin Cars 选择 3D Systems 的金属增材制造 (AM) 作为所有复杂钛组件的生产方法,使其能够改进每个部件(无论大小)的设计和性能,包括行业首创的 8 速序列式变速箱。

“我们的目标是让这辆车的每个部件都达到可以实现的最佳品质。只有增材制造技术能制造出 Rodin FZERO。”

- Rodin Cars 首席工程师 Adam Waterhouse

挑战

实现优质的大规模钛材质打印部件

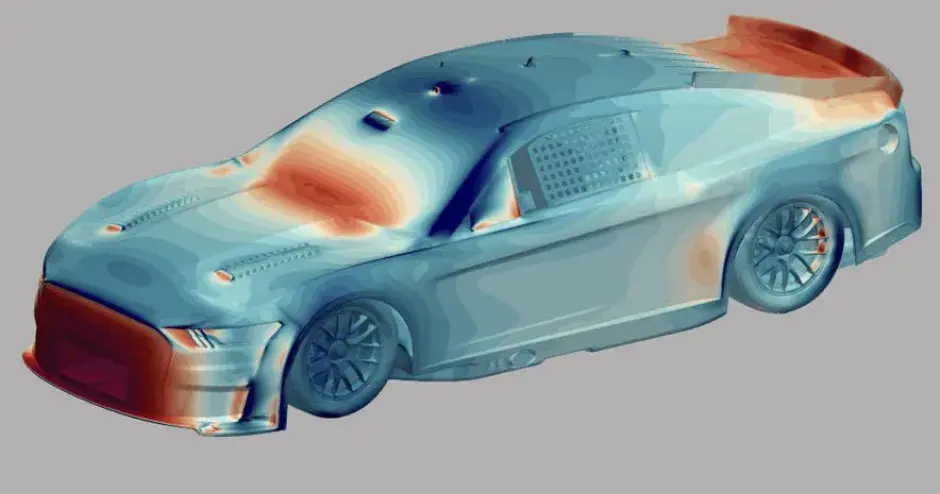

单座超跑 Rodin FZERO(意为“零限制”)欲达到车重仅 650 公斤、产生的下压力达 4000 公斤,设计目标是与一级方程式大奖赛赛车一较高下。Rodin Cars 在该超跑的每个组件中都融入了颠覆行业的工程技术,意欲通过全面优化为每个部分交出性能达到极致的组件。

在对整车运用钛材料增材制造时,随着部件尺寸增大,挑战随之而来,尤其是大型部件。在按照规格生产变速箱等组件时,所需的构建体积超出了大多数金属增材制造打印机的能力范围。但是,返回采用镁来铸造变速箱的传统方法并不是可取,因为铸造方法和材料都达不到 Rodin Cars 的目标。要打造出终极超跑,Rodin Cars 的首要任务是利用增材制造优化车重和功能,并使钛这种能够长久保持巅峰性能和最佳外观的优质、非腐蚀性材料发挥出其价值。

解决方案

01 开展创新,创造轻质变速箱

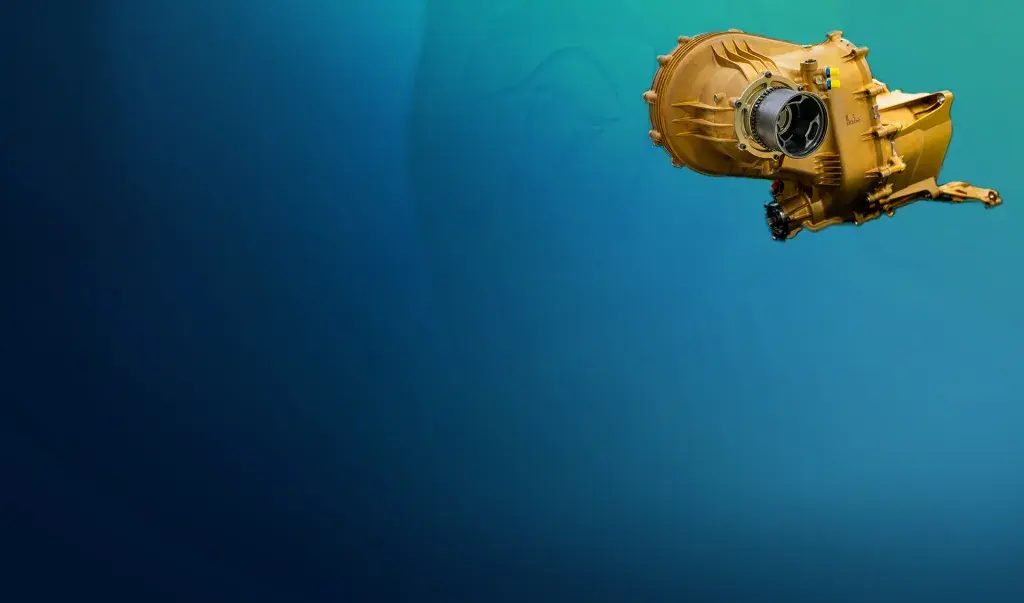

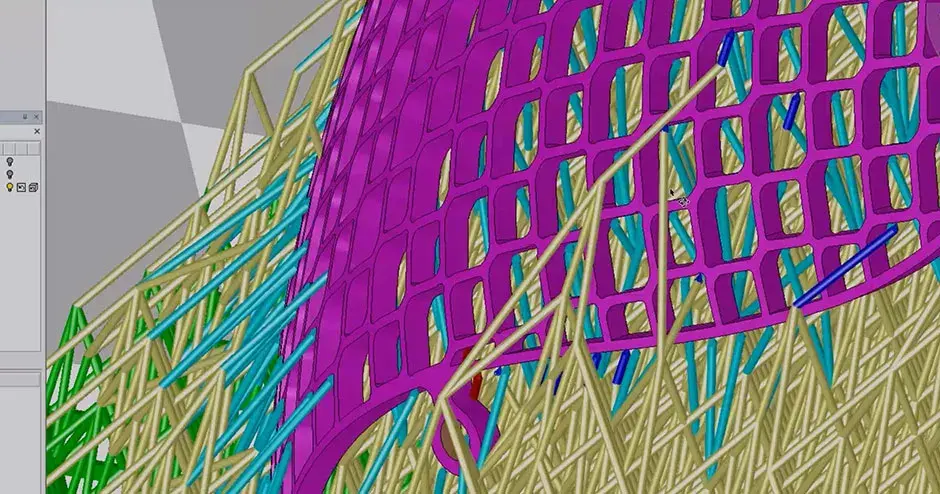

优化变速箱的第一步是与著名变速箱制造商 Ricardo 合作创作出定制化设计。在首次采用增材制造后,Rodin Cars 与 3D Systems 开展了大量合作并与 Ricardo 分享了其获得的知识,向他们介绍了增材制造相关设计和制造的独特优势和能力。Rodin Cars 需要非常特别的齿轮比和外壳尺寸,并且深知只有增材制造能够生产出这样的设计。去除过多重量也是重中之重,以便在某些区域将壁厚降低到 2 毫米。两家公司合作围绕 Rodin Cars 所追寻的优化几何形状设计出了部件,整合了内部结构和流体通道来帮助减小最终变速箱的体积,使其最终大小为 400 毫米 x 650 毫米 x 300 毫米。

为了生产具有所需尺寸和准确特征的钛材质增材制造部件,Rodin Cars 选择了 3D Systems 的直接金属打印机 (DMP),该公司看中的正是这款打印机独一无二的大幅面功能和久经验证的质量及可重复性。

02 久经考验的钛材料增材制造工作流程

优化功率重量比对于高性能车辆至关重要。因此,对于 Rodin Cars 而言,要打造出卓越性能同时尽可能多地减轻整车重量,具备以钛为材料打印出复杂金属组件的能力是关键。钛作为一种不腐蚀的材料,其完整性也意味着外观和性能都不会随时间推移而降级,这一点对于 Rodin Cars 的创始人 David Dicker 来说很重要。

据 Rodin Cars 的首席工程师 Adam Waterhouse 介绍,实际上,除了螺栓以外,其他所有金属组件均是采用 3D 打印制造的。“连接到变速箱的每个支架都已经打印完毕,”Waterhouse 说道,“这里面包括大量部件。它更像是一个打印而成的系统。”最终的钛材质变速箱在 LaserForm Ti Gr23 (A) 上打印而成,重量仅 68 公斤,其中包括钢质内部部件。

3D Systems 的全套金属解决方案中包括 3DXpert 软件,它是一款一体化软件,具备准备、优化和管理金属打印工作流程的功能。对于每种 3D Systems LaserForm 材料,此软件都拥有经过广泛开发的打印参数,相当于将 3D Systems 工程师的专业知识整合到了工作流程中。3D Systems DMP 打印机独特的系统结构也旨在实现在性能不降级的情况下充分利用材料。

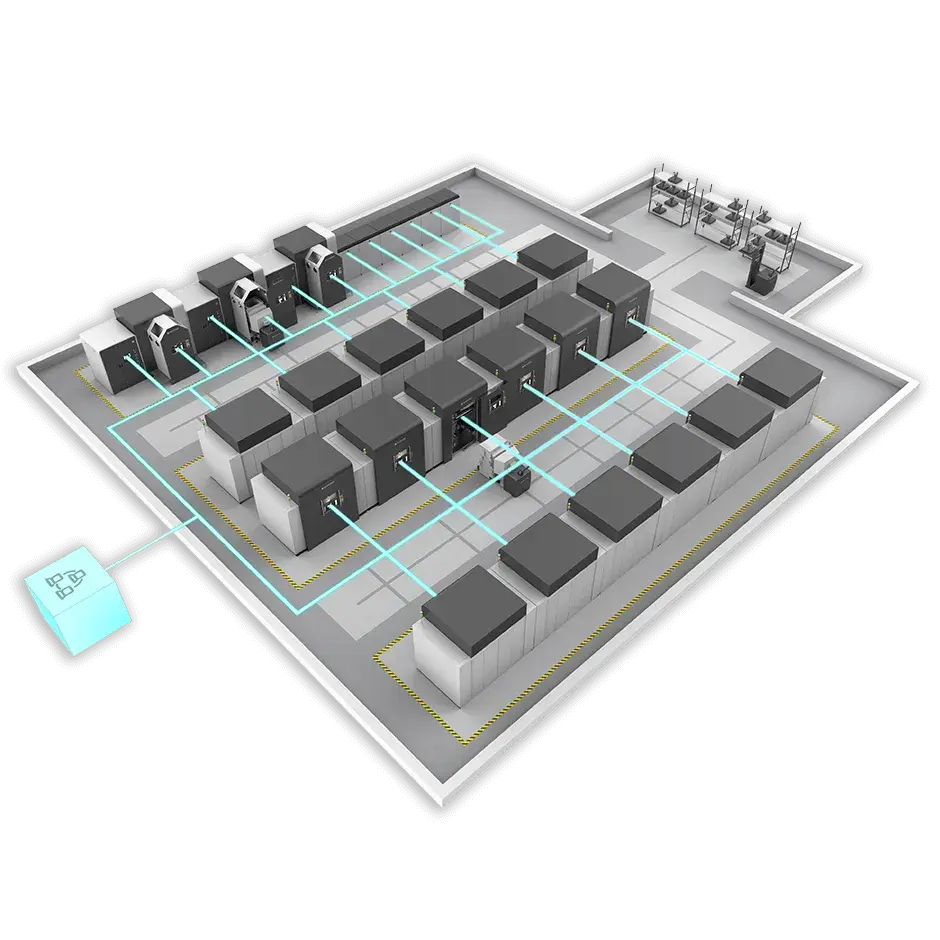

03 大规模金属 3D 打印

Rodin Cars 最初计划将该变速箱拆分为多个小型组件,然后使用旧版 ProX DMP 320 打印机在内部打印。为了省去他们这样做需花费的精力,工程团队非常高兴地了解到 3D Systems 的 DMP Factory 500,这是唯一一个能够生产最大体积达 500 毫米 x 500 毫米 x 500 毫米的优质无缝大型部件的可扩展金属增材制造解决方案。使用这一新平台生产变速箱,只需将变速箱拆分为四个部分,并且只需一次构建就可以将所有部分生产出来。

DMP Factory 500 可创造最佳的氧气水平环境 (<25 ppm) 和惰性气体打印环境,确保了部件的完美坚固性、准确度和高化学纯度,以及成批生产所需的可重复性。据 Waterhouse 称,这种质量是经过变速箱薄壁外壳(厚度仅两毫米)测试的。

“这些打印件经验证,准确度极高,”Waterhouse 表示,“我们最大的部件体积十分巨大,但部件上的扭曲仅有 0.2 度,这非常了不起。更不用说增材制造所实现的内部通道和极佳薄壁的这些优势,这是其他任何方法都无法实现的。”

04 应用创新小组中的金属专家

为了在安装自己的 DMP Factory 500 之前加快利用大规模金属打印,Rodin Cars 与 3D Systems 的应用创新小组 (AIG) 合作,打印了首个钛变速箱。3D Systems 的应用创新小组是一项全球性资源,配备了为各行业增材制造应用提供支持的经验和技术,从应用开发和前端工程阶段,到设备验证、流程验证和部件鉴定,创新小组均可以为处于任何阶段的项目提供建议和帮助。

自从 Rodin Cars 首次采用增材制造以来,3D Systems 一直持续为其提供知识和技术转让,帮助该汽车公司强化其对成功进行增材制造设计和生产的必要原则的理解。但是,转向大规模打印模式需要一套新的最佳实践。3D Systems 的应用创新小组提供了工程设计和应用开发服务,帮助 Rodin Cars 验证其概念,包括对四个变速箱组件进行最终编程和打印首个变速箱。3D Systems 还提供了已编程的构建文件和技术转让,帮助 Rodin Cars 在自己的设施中安装了 DMP Factory 500 后,加快走上成功开展大规模金属打印之路。