韩泰轮胎与技术公司 (Hankook Tire & Technology),不仅仅是一家轮胎制造商。这家总部位于首尔的公司专注于自动化与技术,致力于成为“未来驾驶创新者 (The Future Driving Innovator)”,电动汽车是其核心业务。近来,韩泰需要为其 i-Flex 非充气轮胎 (NPT) 迭代多种具有复杂几何形状的塑料和弹性设计,以快速且经济高效地进行创新,该轮胎最终将成为韩泰备受瞩目的 HPS-Cell 自动驾驶平台的关键组件。通过利用 3D Systems 的塑料和弹性体增材制造技术,韩泰的设计工作室能够快速迭代 i-Flex 非充气轮胎 (NPT) 的设计,并在设计和测试团队之间共享生产级品质部件,同时降低成本。

“使用 3D 打印的主要目的是在研发人员构建生产用轮胎的实际模具之前,与其进行更有效的沟通。传统模具都是机械加工而成,需要花费大量的金钱和时间进行开发,但这的确是确定新设计、形状甚至体积的传统方法。而现在,通过使用 3D Systems 的增材制造技术,我们可以更快地与研发部门进行合作,利用结构的一小部分来确定形状或结构,然后测试原型的安全性、噪音以及其他参数。”

- 韩泰轮胎与技术公司,设计创新工作室经理 Rosa Youn

挑战

在降低成本的同时,加速多材料、复杂轮胎和车轮的设计与测试

韩泰轮胎与技术公司认为,未来的自动驾驶解决方案需要新一代的轮胎,这些轮胎需要将最少的维护工作与最大的安全性与舒适度结合起来。NPT 维护成本低、安全性高,是应用于该领域的理想之选,但开发一种满足所有这些条件的 NPT 是一项复杂而昂贵的设计挑战。韩泰设计师认为,模拟生物组织的仿生设计可以为 NPT 提供内部支撑,但由于可能用到的细胞结构设计数量几乎是无限的,韩泰的设计工作室需要一种快速评估部分部件和缩放完整模型的方法。

新轮胎的传统原型制作方法通常从 2D 草图开始,过渡到 3D CAD 设计,然后通过熟练的机械师将其转化为铝模具。整个过程成本极高、速度极慢,每次迭代可能要花费数周或数月的时间。

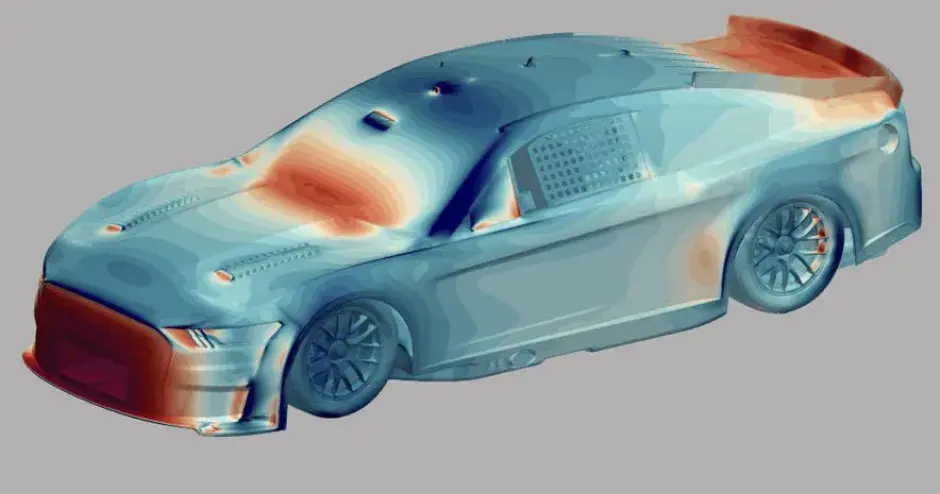

Furthermore, the NPT’s biomimetic supporting “spokes” matrix challenged even the most capable machining stations due to its complex hollow, interconnected structures. After exploring multiple additive systems for rapid prototyping and low-volume production, Hankook chose 3D Systems’ Figure 4 technology platform for the plastic support structures and rubber tread. Hankook also turned to 3D Systems’ partner CEP Tech for selective laser sintering (SLS) for conepting the metal tire structures and hinges, which turbocharged the development of their i-Flex NPT prototypes. The result, as Hankook designers like to say, is the future of mobility.

解决方案

1 - 非充气轮胎 i-Flex 的辐条结构

使用 3D Systems 增材制造技术打印辐条的各种迭代和概念,形成了韩泰 HPS Cell (L) 的最终设计

韩泰的 NPT 轮胎包括用于内部支撑的复杂仿生塑料矩阵、外部橡胶轮胎胎面、执行轮胎边缘部分支撑功能的金属部件以及自动驾驶汽车所需的附加功能。这些中空结构无法在塑料中进行加工。

韩泰轮胎与技术公司设计创新工作室的设计师 Hee Sung Jang 表示:“得益于 [3D Systems] 的增材制造技术,我们可以设计或制造任何想要或想象得到的东西。这项技术可以消除制造的限制,对我们而言意义重大。传统的产品设计,例如建模和加工,有诸多限制,机床也有其局限性,而增材制造技术就没有这些限制。”

在 Figure 4 平台上,通过使用具备热塑塑料类机械特性的 Figure 4 PRO-BLK 10 塑料,韩泰设计师能够迅速迭代不同的支撑矩阵。韩泰设计工作室团队可以迅速将不同仿生矩阵的 3D 设计转化为保持相同细胞间距的部分原型或按比例缩小的原型,这对下游测试至关重要,同时还可以限制开发成本。借助包含全尺寸细胞结构的部分部件,设计工作室的设计师可以在进行整个轮胎装配之前,通过物理测试快速测量候选设计的相对强度。

2 – 部分轮胎的噪音控制测试

轮胎,包括 NPT 轮胎,不仅应安全耐用,而且需要美观以及听觉上的愉悦。简而言之,用户不会买难看的轮胎,也不会买噪音大的轮胎。在开发出 NPT 支撑矩阵后,韩泰设计工作室的设计师能够使用 Figure 4 RUBBER-65A BLK 弹性材料来开发部分和按比例缩小的胎面设计。

Youn 提到:“通过使用这些材料和部分部件,我们可以评估部件的噪音和安全性。测试系统将空气或水送入通道或凹槽中,[然后]我们通过测量噪音来判断结构是否正确。”她还表示,在未来,使用半透明的 Figure 4 材料构建胎面将使这一过程更加容易,工程师可以清楚看到液体如何沿着胎面凹槽流动。这是在恶劣天气下保障轮胎安全的关键部分。

此外,借助打印轮胎胎面,制造工程师可以轻松评估新 NPT 的稳定性、潜在的裂缝以及降低的可靠性。

韩泰的 NPT 设计包括用于内部支撑的塑料组件、用于轮胎胎面的橡胶材料,以及用于轮胎轮辋和支撑的金属组件。这里展示了所有三个元素。

3 - 新概念型轮胎上的活动部件

Additive manufacturing’s ability to develop complex shapes also allowed Hankook designers to develop internal grooves and structures that help connect the tires’ three primary elements: tread, NPT support matrixes, and moving thermoplastic rim components. The thermoplastic components were manufactured by CEP Tech, using 3D Systems’ SLS technology. This was new to Hankook, as traditional tires don’t consist of any moving parts.

韩泰轮胎设计创新工作室经理 Rosa Youn 表示:“我们在众多优秀企业中选择 3D Systems 的主要原因之一是他们的材料选择非常广泛,它涵盖了我们所有的材料要求。此外,Figure 4 打印速度极快。节省时间、可靠性、服务、最佳故障排除,以及系统可用性和合理的价格是我们的关键决策因素。我们相信 3D Systems 的 Figure 4 的价值。对我而言,这是非常适合的增材制造系统。”

4 - 轮胎轮廓的标准视觉原型

韩泰设计工作室扩展了 Figure 4 平台的使用范围,将其用于开发传统的轮胎胎面和轮廓检测。这使得所有新产品设计的迭代速度更快,不仅仅是革命性的,还是进化性的。

除了帮助韩泰设计中心快速开发和测试 NPT 轮胎设计外,韩泰还可利用该中心快速评估新的胎面设计,以适应道路噪音和其他关键因素,减少韩泰所有新轮胎设计的上市时间和成本。

韩泰设计中心的增材制造实验室配备多台 Figure 4 Standalone 打印机,使韩泰能够在几分钟或几小时内通过现有部件加速创新。