对于一级方程式赛车 (F1) 比赛来说,速度就是一切,无论是赛道上还是幕后工作中,速度都尤为重要。借助 3D Systems 的创新蛋壳成型解决方案,BWT Alpine F1 Team 获得了创新所需的生产速度、质量和灵活性,并以前所未有的方式加速了硅胶和聚氨酯部件的开发。

“使用 Figure 4 蛋壳成型解决方案后,我每天都能看到新部件的产生,我们以前完全无法达到这样的速度。我想不到还能有什么方法能以如此快的速度生产出这么多不同的硅胶和聚氨酯材料组件。”

- Pat Warner,BWT Alpine F1 Team 高级数字制造经理

挑战

快速生产用于风洞和汽车应用的成型弹性体部件

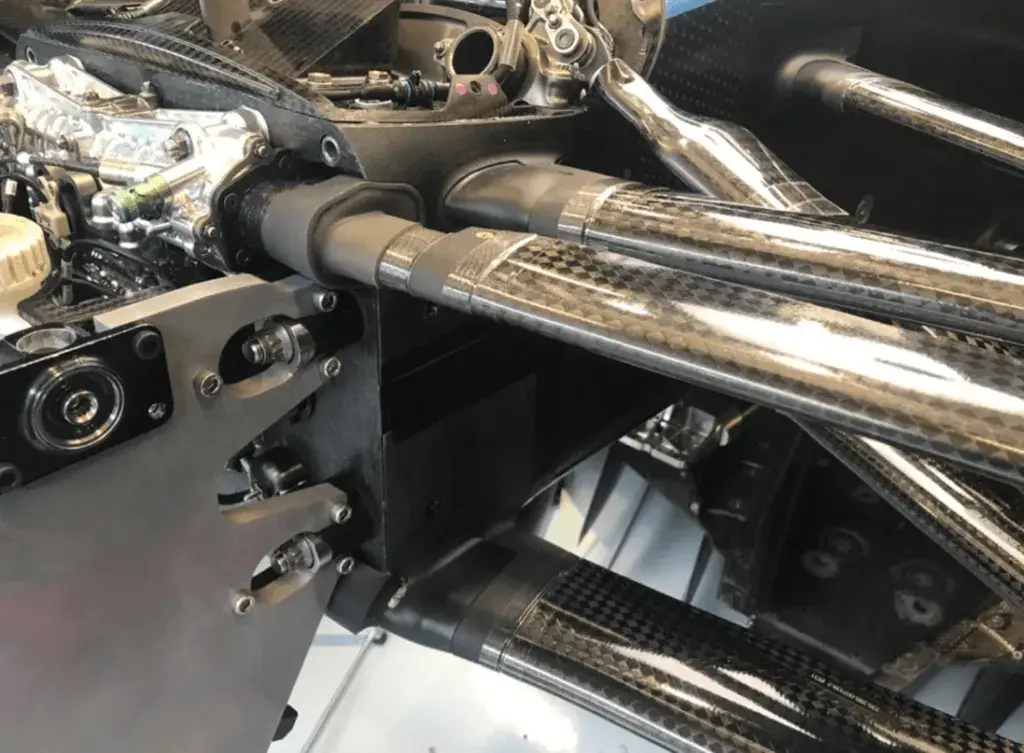

用于制作硅胶模具和聚氨酯部件的传统模具方法非常耗时,因此进行 F1 开发时通常不考虑采用此种方法。由于赛车的每个赛季之间只有几个月的间隔时间,而且全年都在不断进行比赛,所以生产、测试和迭代的速度便至关重要。考虑到赛道和风洞的严苛环境,部件性能也必须满足要求。

解决方案

01 缩短开发和制造时间

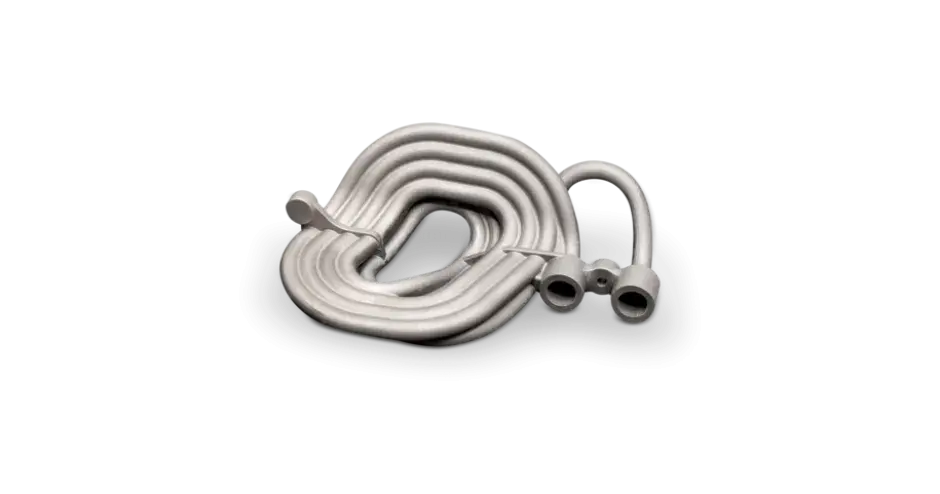

凭借 3D Systems 的 Figure 4 蛋壳成型解决方案,BWT Alpine F1 Team 以前所未有的速度生产出各种高质量的成型硅胶和聚氨酯部件,从而首次实现使用传统模具制作材料制造一次性和迭代部件。这种简单明了的工作流程跟上了一级方程式赛车比赛的节奏,对于这个团队来说,是一项非常重要的资源。例如,如果使用传统金属模具或真空铸造来制造铸造橡胶密封圈或密封件,需要数天或数周的时间才能完成,而现在使用 Figure 4,一天内就可以实现交付。

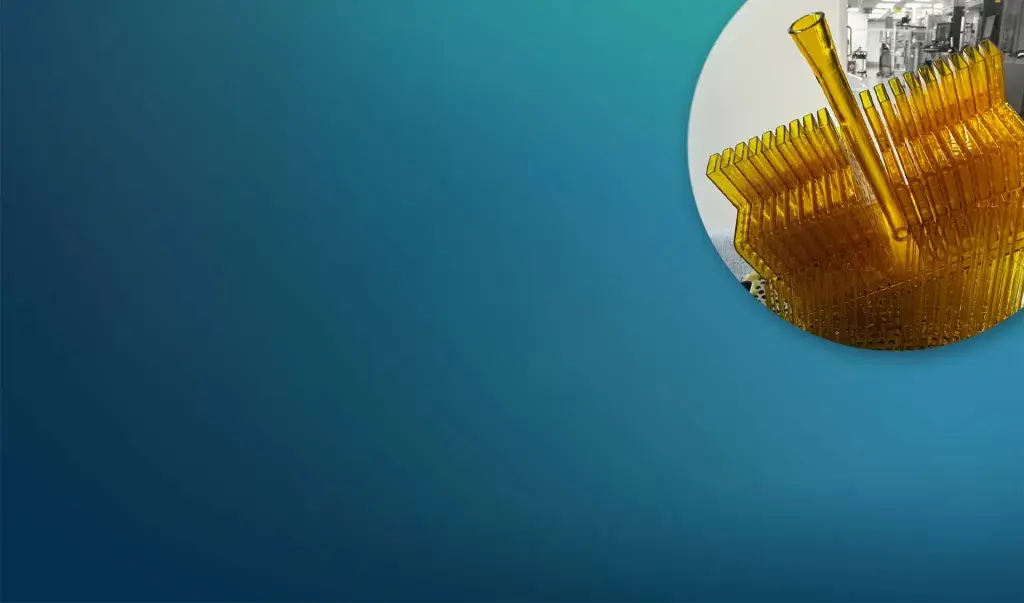

BWT Alpine F1 Team 每天在其 Figure 4® Modular 3D 打印机上进行多次建模,旨在为汽车部件和测试提供各种铸造工具。据 BWT Alpine F1 Team 的高级数字制造经理 Pat Warner 估计,大多数 3D 打印蛋壳模具的打印时间仅需 90 分钟,最大的建模最多需要三个小时。

02 跨多个应用的灵活性

团队的工作效率提高不仅包括实现当天制造部件,还包含团队在使用 Figure 4 蛋壳成型工艺解决广泛应用问题的能力上。这种工艺主要采用 3D Systems 的 Figure 4® EGGSHELL-AMB 10 材料,这是一种优化材料,用于牺牲模具工艺,可灵活地交付各种硅胶、聚氨酯、金属和陶瓷等其他材料的最终部件。Figure 4 EGGSHELL-AMB 10 是一种专用于承受高温高压注塑的刚性塑料,这种材料经铸造后易于剥离。

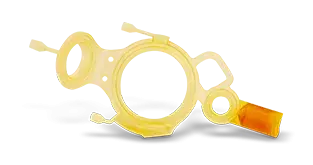

据 Warner 介绍,这种灵活性是一个巨大的优势:“我们有大量的材料,基本上可以在一天内使用所有的材料。”因此,此团队能够针对刚性、伸长率、颜色和其他特性方面研究各类广泛应用。“我想不到还能有什么方法能以如此快的速度生产这么多不同的组件,”Warner 说道。目前使用 3D Systems 蛋壳成型解决方案解决的大多数应用都属于橡胶密封圈、密封件和垫圈类别,这些组件将应用于整辆汽车中。

03 简单明了的工作流程

CAD 到铸造的工作流程非常简单明了,此流程会先将文件发送到 3D Sprint® 进行打印,这是一款用于聚合物 3D 打印的一体化软件。此软件广泛的工具集包括用于添加支持以及管理打印流程的选项。打印完成后,BWT Alpine F1 Team 会对铸造外壳进行后处理,包括清洁部件并在 LC-3DPrint Box 后固化单元中对其进行后固化。这个过程大约需要两小时,主要包括 90 分钟的无干预后固化。

UV 后固化处理结束后,BWT Alpine F1 Team 将在 3D 打印的铸造外壳上涂上一层化学脱模剂,然后外壳就可以进行聚氨酯或硅胶浇注了。固化时间因所使用的材料而异,可能需要 10 分钟到 24 小时不等。

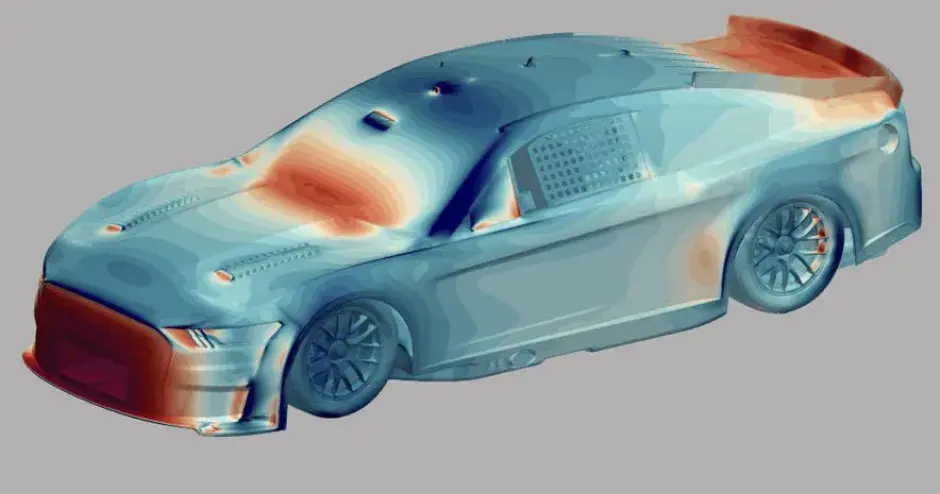

04 严苛环境中的出色性能

一级方程式赛车部件的性能需要达到极高水平。赛车时间长达两个小时,在此期间,整辆车都要经受剧烈的温度变化、强烈的振动和强大压力的考验。“我们需要将在此之前从未见过的部件置于如此恶劣的环境中”,Warner 说到,“我们一直都在追求完美。我们必须确保所有部件都能正常运行。”使用 3D Systems 的蛋壳成型解决方案生产的部件满足了对性能的严苛要求。Warner 表示部件表面质量非常优秀,表面质量对于空气动力学部件尤为重要。团队获得快速生产高质量、高性能部件的能力后,他们现在可以对之前由于比赛的极端时间限制而不再考虑使用的部件进行修改。