面临的挑战

快速经济地为古董级赛车生产出全新水泵外壳,使该赛车重返古德伍德速度嘉年华赛场。

解决方案

- 3D Systems 的 Geomagic® Control X™ 检测软件

- 3D Systems 的 Geomagic® Design X™ 一款从扫描到 CAD的软件

- CT 扫描仪

- 3D Systems ProX® DMP 320 金属 3D 打印机

- 3D Systems LaserForm® 316-L 不锈钢材料

使用成效

- 通过逆向工程、检测和 3D 打印方法制造水泵外壳,以比传统砂铸造方法快 50% 的速度

- 在短短 3 天内即 3D 打印完成水泵外壳

- 耐腐蚀的 LaserForm 316-L 不锈钢材料的性能类似普通金属

- 新部件与现有泵组件完美匹配

- 泵在古德伍德速度嘉年华比赛中展现出色表现

#28 Cummins Diesel Special 赛车以史上最快圈速在印第安纳波利斯 500 英里大奖赛 (Indy 500) 上夺得首发位置而在 1952 年震惊了赛车界。这一壮举加上该赛车的多项其他创新,使其在赛车史上占据重要地位。

六十五年后,#28 受邀参加在英国举行的古德伍德速度嘉年华,与数百辆现代和老爷车参加颇具传奇色彩的 Goodwood Hillclimb。#28 在为比赛做准备时,Cummins 工程师发现水泵腐蚀得很厉害,可能无法顺利度过该赛事。如果 #28 赛车要以能够正常运行的状态送到古德伍德,它需要一台新水泵。

原水泵是专为 #28 赛车量身定制的独特设计,这意味着没有备用的生产用部件刚好符合它的要求。让事情变得更加复杂的是,他们必须在几周内就将 #28 运走,而传统砂铸造方法生产替换部件的预估交付时间是 10 周,因此使用传统砂铸造方法是不可行的。所以,Cummins 工程师改为使用逆向工程和金属增材制造 (AM) 方法,在专注于直接金属打印 (DMP) 的金属制造商 3rd Dimension Industrial 3D Printing 的帮助下,使用一台 3D Systems 的 ProX DMP 320 金属 3D 打印机生产替换部件。新的水泵在短短三天内就 3D 打印完成,整个过程只花费了五周时间,无需 10 周。

#28 Cummins Diesel Special 在 1952 年的印第安纳波利斯 500 英里大奖赛上

赛车史上的一页

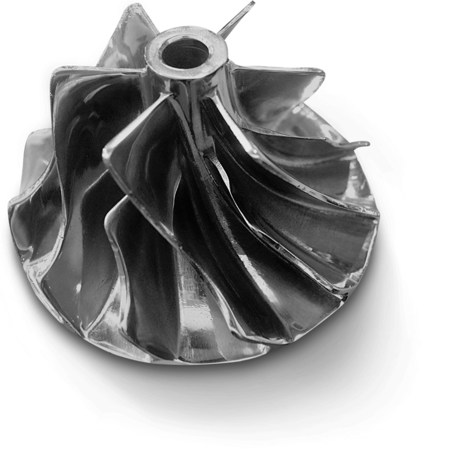

#28 是第一辆搭载涡轮增压器参加印第安纳波利斯 500 英里大奖赛的赛车,也是第一辆以风洞优化空气动力性能的赛车。其四圈排位赛的平均速度达到创纪录的 138.010 英里/小时。

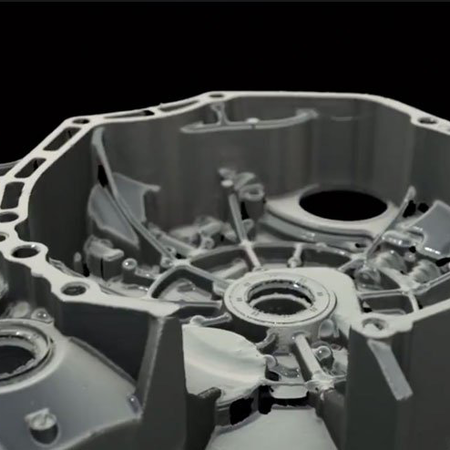

原水泵存在严重的点蚀和腐蚀

自 1952 年的惊艳表现后,#28 一直在印第安纳波利斯赛车博物馆和 Cummins 公司办公大楼中展示。1969 年,#28 在赛前绕印第安纳波利斯赛道跑了一圈,以庆祝 Cummins 50 周年纪念。#28 最后一次亮相赛道是 1990 年代末的古德伍德速度嘉年华。

“我们在接近 20 年后首次为这辆车做准备,让它重返赛道时,我们发现水泵上有严重的点蚀和腐蚀,”X15 引擎设计和开发负责人兼 Cummins 历史和修复团队成员 Greg Haines 说道,“外壳上有几处穿透性点蚀,全因矿物沉积将腐蚀留下的孔覆盖住才防止水泵漏水。如果我们要履行承诺亮相古德伍德,就立即需要新的外壳。”

争分夺秒生产新水泵

生产新泵外壳的基本方法与生产原来的泵的方法相同:加工塑料或木质模型,然后使用该模型制作砂模来进行铸造。采用此方法生产单个外壳要花费大约 10 周时间,因此无法参加古德伍德的赛事。采用 3D 打印方法生产新的铸模,或者直接运用 3D 打印生产砂铸造模具,可以缩短新水泵的交付时间,但最大的生产力提升来自于完全绕开铸造工艺以及使用逆向工程和 3D 打印来直接在短短五周内生产最终部件,速度提高了 50%。

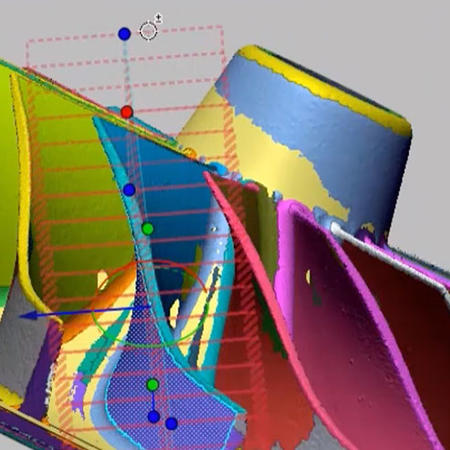

在 Geomagic Control X 中检查水泵

扫描

Cummins 工程师首先使用 CT 扫描仪扫描现有水泵外壳。他们选择 CT 扫描仪的原因是,水泵中有许多底部切削和其他内部几何形状,使用激光扫描仪或其他视线成像工具无法捕捉这些底部切削和几何形状。

检测

为了在继续后续步骤之前验证扫描数据的准确性,工程师们将 CT 扫描仪生成的点云数据导入到 Geomagic Control X 检测与计量软件中,在软件中分离并校准了泵的内外几何形状。

“对于这样的项目,我们通常会从主体中分离出内部蜗壳的几何形状,以便将其作为核心进行建模并与点云数据进行对比,以确保所有工作都准确无误,”Cummins 高级系统设计主 CAD 模型团队主管说道。

在 Geomagic Design X 中对比水泵 CAD 模型与扫描数据

反向工程

Cummins 利用良好的扫描几何形状快速重新启动其设计工作,使用 Geomagic Design X 逆向工程软件将点云数据转换为非参数实体模型来开展 CAD 拟合检查。这些检测项目有助于 Cummins 团队确定叶轮和轴的正确装配尺寸,以及所有部件的最终装配和密封效果。

据 George 介绍,Cummins 将 Geomagic Control X 和 Geomagic Design X 作为处理点云数据的主要软件。“3D Systems 的 Geomagic 软件为处理和检测扫描数据并将其转换为实体模型提供了全面的解决方案,”他提到。“我们在所有逆向工程项目都使用这两个软件,这类项目经常需要进行几何形状调核、结构和流量的有限元分析以及汇报给我们工程设计客户的模型到扫描对比。”

“3D Systems 的 Geomagic 软件为处理和检查扫描数据并将其转换为实体模型提供了全面的解决方案。我们将其运用在我们开展的每一个逆向工程项目中。“—Cummins 高级 CAD 模型团队负责人 Chris George

在 Creo 中设计新水泵

设计

由于原部件严重腐蚀,Cummins 无法将根据扫描数据制作的模型来用作 3D 打印的依据。因此,Cummins 工程师改为将非参数模型导入到 PTC Creo® 3D CAD 软件中来作为创建参数模型的模板。考虑到所扫描的泵的物理损坏,Cummins 团队不得不在对替换部件进行 3D 建模时根据实际情况来实现具备功能的最终模型。

3D 打印

然后,他们将该文件发送给 3rd Dimension 的团队,由该团队对文件进行整理、分析得出最优打印方向,并为稳定打印提供支持。3rd Dimension 的工程师进一步对部件进行了切片和剖面线处理,确定构建过程中激光的移动情况。

尽管原水泵外壳由镁制成以减轻重量,但长期接触水和冷却剂后,镁的易腐蚀性成为 Cummins 试图解决的问题中的一大因素。因此,3rd Dimension 选用 LaserForm 316-L 不锈钢材料,在 ProX DMP 320 金属 3D 打印机上制造了最终的 3D 打印部件。

全新 3D 打印的水泵和叶轮装配件

“ProX DMP 320 的构建体积更大,让我们在部件方向上有更多选择,这有助于我们优化支撑结构,而此打印机的打印速度也让我们在时限内完成了打印,”3rd Dimension 总裁 Bob Markley 表示。“ProX DMP 320 同样无需使用粘合剂来连接材料,这意味着成品是性能与真金属无异的纯合金,因为它就是真金属。在工作环境下,这对于最终部件性能有利。”

在收到水泵几何形状 3D 文件的短短三天后,3rd Dimension 就向 Cummins 交付了成品泵外壳。

再创赛车历史

3D 打印的外壳与其他泵组件完美匹配,具备像新机器一样的性能,可满足六次以上 Goodwood Hillclimb 赛车活动。与其在印第安纳波利斯赛道上的表现一样,#28 在古德伍德赛事上惊艳了粉丝,并被《人车志》(Car and Driver) 杂志的“2017 古德伍德速度嘉年华上 10 大最精彩事件”栏目专题报道。

2017 古德伍德速度嘉年华中的 #28 Cummins Diesel Special

此外,就像其 1969 年在 Cummins 50 周年纪念活动上一样,#28 在庆祝 Cummins 100 周年时作为主角,在 2019 年印第安纳波利斯 500 英里大奖赛开始前绕赛道巡场一圈。

下载电子书,了解有关检测和逆向工程的更多信息。