Casey Wegner是Wegner汽车公司数控部门的主管,他至今仍然能回忆起儿时的画面:他的父亲Carl在做了一天的汽车气缸盖加工工作后,下班回到家,从头到脚都是金属碎片。

虽然Carl Wegner是手工加工的行家里手,但是他也需要一整天的时间才能加工完一个气缸盖,更需要好几天的时间才能完成一个八缸发动机的加工。

30年后的今天:Wegner这个名字已经成了全北美地区卓越发动机性能的代名词,Wegner公司正在与超前设计概念(ADC)公司合作,准备以全所未有的速度与精确度重新打造出高性能的手工磨制的气缸通道。

在Geomagic的3D逆向工程技术的帮助下,Wegner与ADC公司的新流程才有可能得以实现。Geomagic 逆向工程目前在主要的汽车厂商、航空航天公司与产品制造商中得到了广泛应用,能实现现实世界与数字世界的无缝对接。逆向工程的重中之重即Geomagic Design X(原Studio)软件,可以搭配GOM ATOS白光扫描仪、Perceptron(伯赛)扫描仪和海克斯康Romer Cimcore机械臂使用,通过扫描获取数据,然后数字建模,复制出一个可以用于自动化制造的手工气缸通道。

发动机的核心

与气缸盖加工流程的研究过程一样,Wegner汽车研究所也走过了三十年的发展历程。最初,Carl Wegner只是在美国威斯康辛州中心位置的一片350英亩大小农场的棚屋里有个机械维修厂。从当地的改装车到皮卡车再到拖拉机,他几乎什么都会干。Carl的手艺非常不错,于是名声越来越大,特别是在赛车圈子里。不久之后,农场就摇身一变成为了发动机厂。

现如今,在美国各式各样的赛车场地上,无论是NASCAR还是Busch全美大赛,以及各类柏油路与泥土路的卡丁车、摩托车与卡车比赛,都能见到Wegner发动机的身影,而且往往还是赢家。

Wegner汽车大获成功的很大一部分原因就在于它能使用气缸盖移植技术,提高发动机马力。

“气缸盖口是导致发动机性能出现差异的最大因素。” Casey Wegner说。,“成也在它,败也在它。如果一台发动机的马力没有达到预期的效果,首先就要去看它的气缸盖设计。”

空气与燃油通过气缸盖口经过气缸。在加工过程中,技术人员会重新打造气缸口,去除出厂时的瑕疵,并最大化空气通过发动机的体积与速率。

Wegner估计他的公司可以生产30多种型号的气缸盖,主要根据汽车/发动机型号、赛道特点,以及相关赛事组织的规定等因素而有所不同。

复制的艺术

重新打造气缸盖口的第一步,与半个世纪前的做法并没有什么太大出入,即由专家进行手工磨削。该工序考验的是个人经验、手艺,对细节的专注,以及一点点天赋。

多年以来,像Carl Wegner这样的专家通过手工磨削气缸盖,创造出了一门艺术。但是这门艺术本身就是问题所在,因为一台八缸发动机有八个气缸,而一旦专家打造出了一个理想的气缸,就不得不花费时间将其重新复制七遍。

试想下这样的场景,当罗丹完成了一座雕塑,他的顾客对他说,“这座奥古斯特的雕像看起来棒极了,现在再给我刻七个一模一样的出来。”不过这样的比喻有些牵强,因为事实上复制罗丹的雕刻作品相对来说比较容易,因为大部分模具就是从原作上拓下来的。而气缸盖则没法这样做,因为其精雕细琢的部分都在内部。

Wegner汽车公司首先尝试用CMM系统复制手工磨削的气缸口。关键点都通过手形探头收集,而点云数据则被载入专用的曲面处理软件中。

尽管全新的工艺流程对于手工复制来说实现了改善,但速度与可重复性仍然是问题。探头每隔八分之一到十六分之一英寸的距离捕捉一次点云信息。由于数据点云有限,因此曲面处理软件只能生成出大致的曲面。

为了进一步改善工艺流程,并获得更大的竞争优势,Wegner汽车公司转而向ADC寻求合作,该公司位于威斯康辛州皮沃基附近。ADC公司曾为哈利•戴维森、理查德•奇尔德里斯车队、百力通公司、美国毕林普,以及克利夫兰诊所等客户提供复杂、自由形态部件的逆向工程服务,并以此而闻名。ADC公司的业务范围广泛,从气缸盖到燃油箱设计,再到人工心脏瓣膜等,都囊括在内。

从数天缩短至数小时

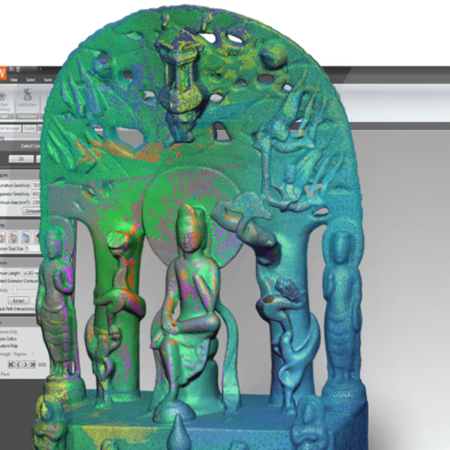

ADC最开始使用的是一台装在海克斯康Romer 七轴机械臂之上的Perceptron激光扫描仪为Wegner汽车公司开展扫描作业。在该流程中,气缸盖被喷涂上一层滑石粉用于降低其表面的反光度,然后放在桌面上,以便各个角度的气缸口都能够被捕捉到。包括进气口、排气口以及燃烧室在内的整套气缸口也在扫描中被捕捉。当完成整套气缸口的扫描后,将扫描头换成硬测头,从而使ADC公司能够捕捉到机加工面、气门导管、接合销位置等信息,这些信息对于在坐标体系中正确放置模型而言非常重要。

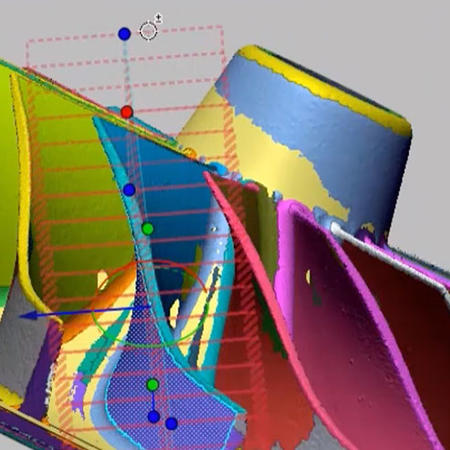

整套气缸口的扫描文件随后被导入Geomagic Design X(原Studio)软件中,与其他扫描文件对齐并记录。接着,Geomagic的专利技术便会将多边形曲面绕着点云模型将其“缠绕”起来,最后将得到的多边形模型中的孔穴进行自动填充,修复一些扫描中出现的“噪点”,然后再定义其曲面属性。接着,多边形模型被自动转换成NURBS曲面模型,并通过Geomagic的镜像功能进行复制。得到的镜像模型被放置在离原模型一定距离的地方,旁边放着气缸盖的模型,然后就可以根据需要随意复制两个气缸口。拿NASCAR的V8发动机来说,这对气缸口就被复制了四次。

“Geomagic软件让我们更快地导入大批量数据集,进行过滤并减少点云数,然后快速生成光滑曲面,而光滑的曲面对最大化发动机效率与马力来说非常重要。”ADC公司的高级设计师Greg Groth说道。“填充孔穴的性能很有用,特别是可以用来修正从手工磨削到机械加工留下痕迹的粗糙地方。”

Perceptron/Geomagic两者结合的流程大大提高了准确率,推动ADC公司将扫描与数据处理时间从三天减少到了几个小时。

下一步飞跃

尽管Wegner与ADC在过去的几年里取得了非凡的进步,但是两家公司都一致认为好戏还在后头,而这一次就不仅仅只局限于气缸盖了。

今年年初,ADC实施了被Groth称为“混合扫描”的项目。也就是说ADC使用GOM ATOS白光扫描仪捕捉气缸盖的整体形状与“硬点”(基线、孔穴以及其他特征),并用装配在Romer Cimcore扫描机械臂上的Perceptron扫描仪捕捉难以到达区域的数据。这种全新的非接触式、非破坏式流程彻底取代了使用手持探头的“逐点”收集方式。

“没人认为我们能够做到。” Groth说。“使用扫描仪,而不是人工测头进入气缸口,不仅可以降低捕捉数据的时间,还能提高精确度与可重复性。”

Geomagic Design X软件中的流程十分类似,只不过数据集更大——大约四百万点。简化了的功能可用于降低数据量,而不会影响质量。当GOM与Perceptron数据重叠时,使用Geomagic Design X可以很简单地鉴别出来并挑选出最佳数据。

Wegner汽车公司拿走Geomagic的NURBS曲面文件,导入CAM编程软件中,该软件具有处理多补丁曲面的能力。Wegner的工程师可以在CAM编程软件中描述工具与工具轨迹,检查余隙,并进行五轴机加工编程,发送得到的CAM文件用于Bostomatic 505机床铣削。

Bostomatic机床上的加工完成后,进行进一步的切削以便将阀门角度调整至正确位置,并在气流工作台上测试气流,测量气流量,确保符合主机要求。几天后,便能够完成原装气缸盖的整体复制工作,并完成加工、检测,最后安装至发动机上。

“该流程的顺利完成,离不开对气缸口内部的扫描,以及高精度的自动曲面处理。” Casey Wegner说。“扫描仪无法‘看见’的区域可以使用Geomagic Design X软件进行准确的填充。赛车届的人根本不敢相信我们的气缸口到底有多么顺滑。”

据Wegner称,自从具备了完整复制一套手工磨削的原装气缸盖口的能力之后,公司迎来了许多的变化。

“气缸口加工是我们最忙的业务。”他说。“如今我们可以做到前人根本不敢想象的事情:比如我们可以在一周的中间收到气缸盖,然后再开始准备复制,并安装到发动机上,接着在本周末就可以发给赛车队使用。”

前景光明

Casey Wegner认为,Wegner公司在数字化形状采样与处理方面的业务,以及整个汽车行业的未来都十分光明。

Wegner汽车公司已经开始实验多歧管气缸口加工,该工艺也存在不少与气缸盖口加工类似的挑战。此外还有诸多其他的可能性,比如使用Geomagic曲面模型使气缸盖或发动机缸体更轻,或是通过数字化方式重新制作汽车内部以及车体,从而最大化空气动力学收益。

无论该技术的发展方向如何,Wegner汽车公司将始终不渝地继续为街道赛、环形赛、越野赛以及场地赛场上奔驰的车辆提供性能更加优异的发动机。