Titan 3D 打印机为我们招揽了不少业务,部件、模具和成型部件的周转时间也让我们在竞争中保持竞争力。—David Rheinheimer,Duo Form 产品开发经理

挑战

生产流程中的时间、成本和延迟

在竞争激烈的热成型塑料市场中,Duo Form 致力于不断革新制造工艺,缩短交付时间和降低成本,从而提升服务质量并吸引新客户。在这个过程中,保证模具质量和耐久性也非常关键。

Duo Form 等热成型技术公司面临的挑战可不是只有如何节约时间和成本,他们还需要快速创新设计迭代,生产全尺寸原型,避免审批和生产流程中出现任何延迟。

解决方案

借助增材制造技术制造模具

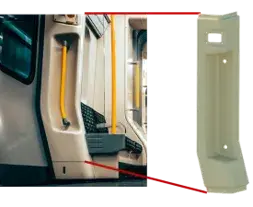

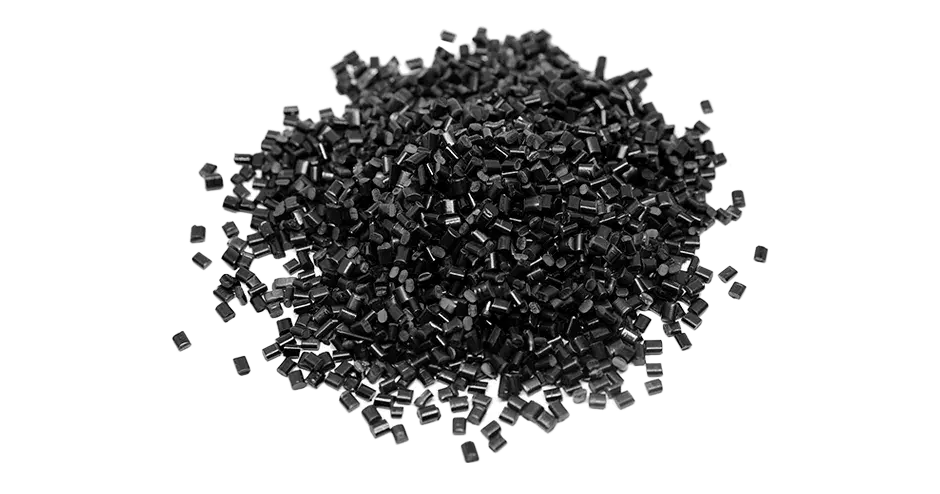

与以往采用传统数控加工技术制造陶瓷或金属模具不同,Duo Form 当前使用聚合物颗粒挤出在 Titan 3D 打印机上 3D 打印热成型模具。大幅面颗粒挤出增材制造采用的是注塑成型等其他挤出制造工艺中常见的热塑塑料颗粒,其经济效益很高,成本比传统的 FDM 细丝低了近 10 倍。3D Systems 颗粒挤出系统也支持高吞吐量打印,打印速度比传统细丝系统高出 10 倍以上。

3D Systems 和 Duo Form 共同发掘了一种玻璃填充的聚碳酸脂颗粒,不仅经济实惠、容易获得,还能经得住热成型工艺的考验,是一种耐久性好、尺寸精确的材料,也是打印热成型模具的理想材料。

不仅如此,Duo Form 还依托 3D Systems 丰富的打印经验,实现了理想的打印参数,打印出的模具具有正常的孔隙性能,能够充当真空通道。增材制造模具的独特功能让您彻底消除对特殊工具的需求,将型腔准确做成热成型组件,进一步缩短模具制作的时间,降低人工成本。

增材制造助力创新和设计迭代

在 Duo Form,增材制造带来的好处不仅体现在模具制造流程。作为业内的创新型企业,Duo Form 还使用 Titan 3D 打印机快速打印最终产品的样本部件,让客户能够在制作模具之前一睹为快。在模具制作流程之前直接打印设计审批所需的部件不仅让加快设计迭代成为可能,还缩短了整体的交付时间。

成果

成本大幅降低,交付时间显著缩短

Duo Form 相关人员表示,在制造工艺中实施增材制造以来,颗粒挤出 3D 打印的速度和灵活性不仅为公司赢得了许多新业务,也大幅提升了交易效率。为了让大家更直观了了解具体情况,Rheinheimer 为我们讲述了一次亲身经历:Duo Form 3D 打印了一款部件,并将其与部件成型报价单一起呈现给客户。客户对能够提前看到设计倍感意外,因此对我们的速度和灵活性非常满意,当天就决定让 Duo Form 中标。现在,这已经成为 Duo Form 的标准做法,公司也借此为客户创造了更多价值。

Rheinheimer 表示,在模具存储方面,增材制造也能有所作为,尤其适用于已经停产但未来可能需要在备用部件中使用的产品。在增材制造的加持下,您可以打造数字化库存,也就是说,再也无需存储旧版模具,只要在需要时随即打印新模具即可。

增材制造是传统生产流程的有益补充。Duo Form 对大幅面颗粒挤出 3D 打印的运用有力地证明了增材制造可以和传统工艺相互配合,共同实现理想的制造速度、成本管理和优质部件生产。