对于家具生产领域,增材制造 (AM) 是一项开创性技术,可实现无与伦比的定制、设计灵活性和可持续性。如今,3D 打印技术层出不穷,其中颗粒挤出已成为大家的首选方式,因为它可以经济高效地生产大型部件,让最终用途家具的生产变得可行。

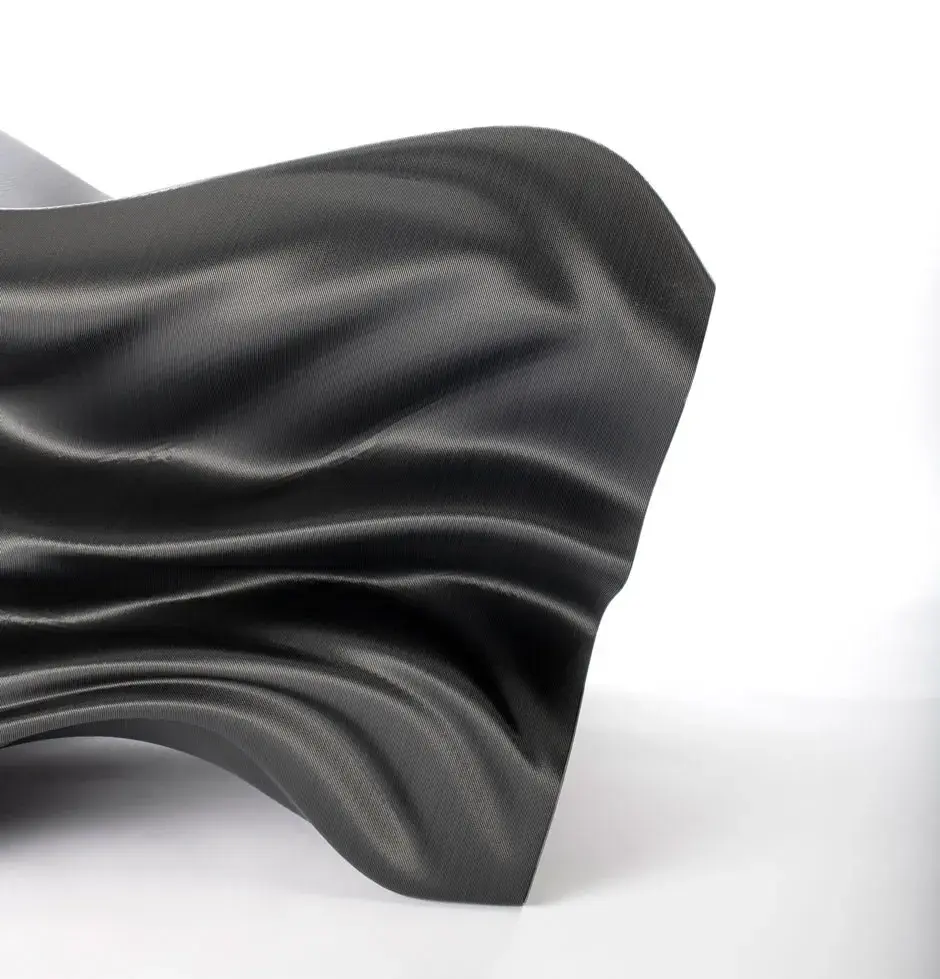

设计工作室 Slicelab 与 3D Systems 的应用创新团队 (AIG) 近期合作开展了一个项目,旨在将休闲椅和灯具从概念变为现实,其灵感来自蒸汽或烟雾的视觉语言。本案例研究探讨了两件家具从设计概念到制作的整个流程,二者只能通过颗粒挤出 3D 打印技术进行制作。

“我们倾向于采用适合 3D 打印的有机设计。我们想要不断突破几何设计的极限,增材设计的极限,让更多人享受到增材制造的好处。”

-Arthur Azoulai,Slicelab 联合创始人

灯具由 Slicelab 设计,使用 PETG 颗粒在 EXT 1270 Titan 颗粒打印机上 3D 打印而成。

背景

过去,家具设计师和制造商通常无法轻松设计出可定制的独特家具。使用传统家具制造方法时,不仅需要借助大量复杂工具,耗费许多时间进行原型制作,还会导致严重的材料浪费。此外,使用传统方法生产复杂设计时,成本通常会高到令人望而却步。颗粒挤出增材制造正好可以克服这些挑战,为包括 Slicelab 在内的创新型公司开辟了全新的制造可能性。

Slicelab 创始人 Arthur Azoulai 和 Diego Taccioli 致力于使用先进的制造方法(主要是增材制造)制作家具、有形产品设计和建筑装置。他们之所以选择 3D Systems 的大幅面颗粒挤出 Titan 3D 打印机,是因为它不仅能够将椅子和灯具合二为一,打印速度极快,可用的颗粒材料种类也相当丰富。

蒸汽休闲椅,由 Slicelab 设计,使用 PETG 颗粒在 EXT 1270 Titan 颗粒 3D 打印机上 3D 打印而成。

设计 3D 打印家具:锐意创新,不落窠臼

美观与功能兼得一向很难,而 Slicelab 希望这款椅子拥有逗趣简约的外观,不仅要与传统家具区分开来,还要和市场上流通的其他 3D 打印休闲椅有所不同。

“其他 3D 打印椅子通常无法充分利用增材技术。以前,它们通常使用 Y 轴打印,不过是把椅子翻转一下,然后作一个外观挤出成型,”Azoulai 说到。

然而,Slicelab 设计的椅子在打印时,正面要与机床接触,在设备底部打印。这种方法不仅提升了整体自由度,还迫使他们充分发挥创造性,避免出现过多悬垂部分,从而降低打印难度。与所有增材制造的最终用途部件一样,成品不仅要具有椅子的强度和功能,还不能在承重时出现大幅弯曲。

“在设计迭代的过程中,我们与 3D System 的 AIG 团队开展了密切合作,不仅充分考虑了整体结构,还突破了可打印性的界限,”Taccioli 表示。“他们的员工能够在整个过程中帮助我们改进设计,避免成品过于灵活。”

从数字概念到实体部件

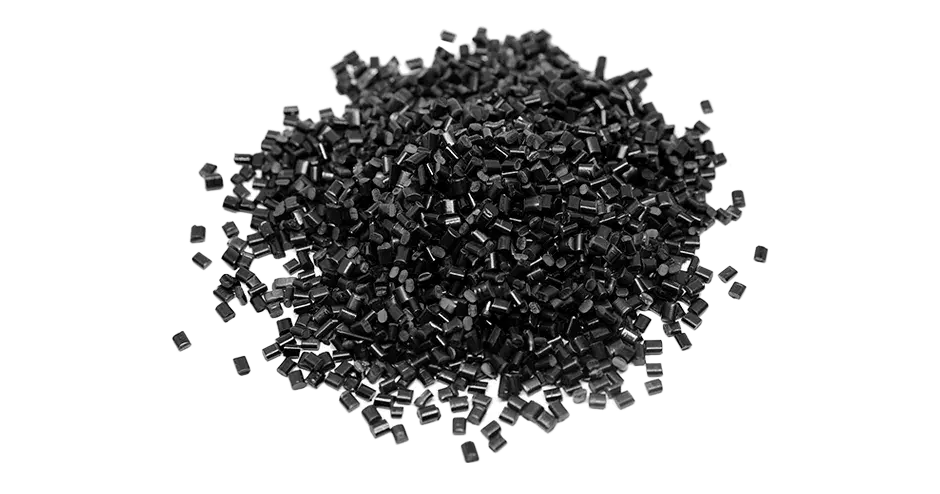

凭借 Titan 颗粒挤出系统的高速和高吞吐量优势,他们在短短几天内就生产出了第一批蒸汽休闲椅和灯具。与细丝挤出打印相比,颗粒挤出可以将速度提高多达 10 倍,成本降低 10 倍,让设计迭代不仅及时高效还经济实惠。如此一来,Slicelab 能够先打印一把休闲椅,然后尽快做出设计更改,以改进角度和尺寸,最终达到扩大椅子受众范围的目的。

一把 33 x 31 x 36 英寸的椅子和一台高达 67 英寸的灯具可以在 EXT 1270 Titan 颗粒打印机(打印体积为 50 x 50 x 72 英寸)上进行一体式打印。考虑到部件的巨大尺寸以及苛刻的外观和功能要求,Titan 颗粒挤出打印无疑是唯一适合生产此类部件的增材制造技术。椅子打印花费了 25 个小时,用掉了 90 磅热塑塑料颗粒。在细丝挤出打印机上打印相同设计要花费的时间至少是它的四倍,材料成本要高出两到三倍。颗粒还可以实现高达 9 毫米的挤出宽度,因此,这种方式打印的部件要比细丝打印机坚固得多。

成效

- 打印的第二版蒸汽休闲椅完美满足了设计意图。它舒适坚固,外观精美。一些知名客户和美术馆已经向 Slicelab 发出了采购意愿。

- 3D Systems 的 AIG 服务团队能够帮助 Slicelab 避开常见项目陷阱,不断突破增材制造技术的极限。正是设计师与 3D Systems 增材制造专家之间的密切合作让蒸汽休闲椅的有机设计成为现实,他们不仅提高了可打印性,还确保了椅子能够正常使用。

- Titan 3D 打印机建模尺寸大、无人值守制造性能可靠而且颗粒挤出技术的速度和强度非常出色,是定制家具生产的不二之选。