“根据最近的估计大约每5年就会进行一次商业内饰更新换代。 大多数用于这些内饰的家具都是在海外制造的由石油基塑料制成采用过时的制造工艺在集装箱中运输并存储在大型设施中。 在产生大量有害的碳排放和废物之后绝大多数家具在报废时最终进入美国的垃圾填埋场。

我们正在解决系统性变革。 在 Model No. 中我们通过采用3 D Systems 的 EXT Titan 颗粒打印机以及生物树脂和无毒材质简化了家具的制造流程。”

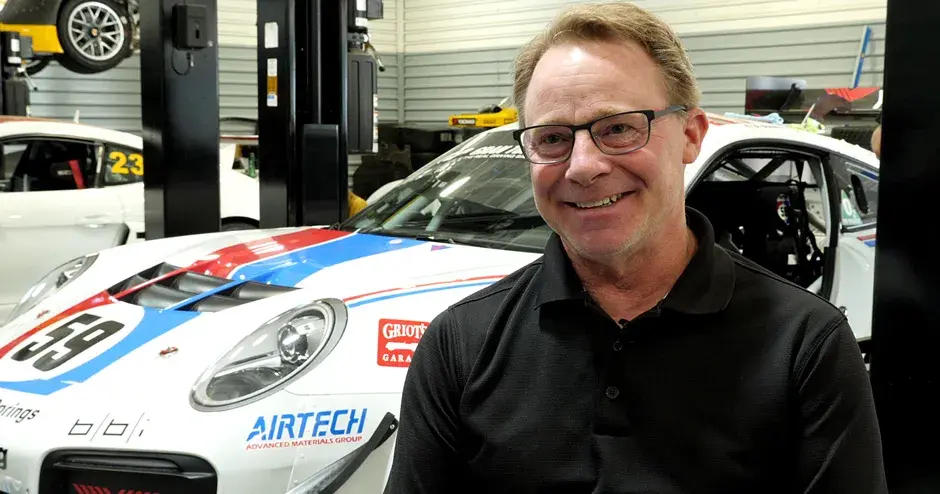

- Philip Raub首席执行官型号

增材制造基础

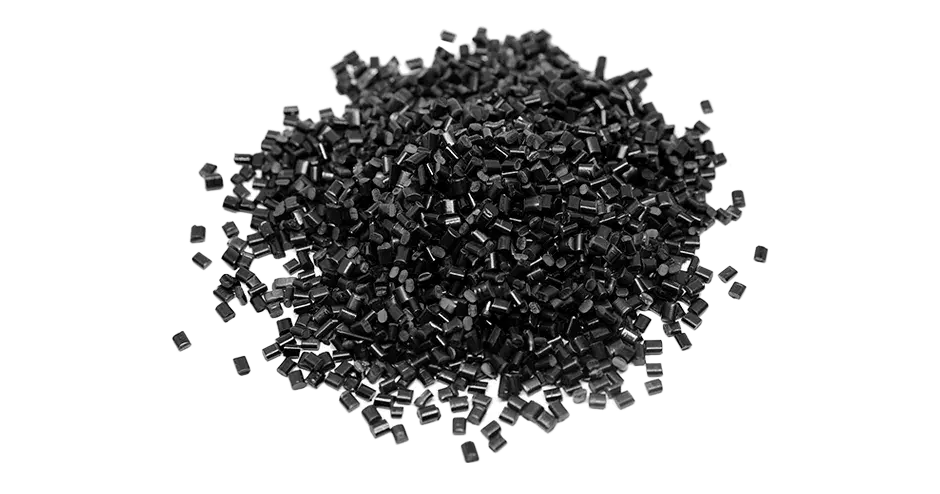

Model No. 于2018年因需求而创立其创始人当时正在寻找一种解决方案以本地和可持续方式制造定制家具同时及时交付产品。 他们认为大幅面3 D 打印可能是解决方案但发现传统细丝3 D 打印机在打印速度和可持续材料选择方面存在不足。 通过在 EXT Titan Pellet 系统上使用颗粒进行3 D 打印Model No. 已经能够利用其定制的可持续生物树脂化合物同时大大提高沉积速率以更快地制造产品。

Gather 桌子和凳子是新一代的 Endless Loop 部件由 PROWL Studio 设计型号为 桌子由100 % 的回收硬木制成凳子在 EXT 1070 Titan Pellet 打印机上使用由回收木材的锯末制成的生物树脂打印而成。

材质至关重要

作为其合作项目“Endless Loop: From Waste to Wanted”的一部分Model No. 和一系列任务驱动的设计合作伙伴设计了一系列完全可循环且零浪费的产品。 他们在旧金山湾区当地采购回收木材利用数控机床制造家具。 数控铣削过程中产生的锯末废料用于定制复合3可 D 打印的生物树脂颗粒。 然后将升级回收的木质填充 PLA 颗粒用于打印独特的家具和艺术品与木质件相得益彰同时抵消减材铣削工艺对环境的影响。

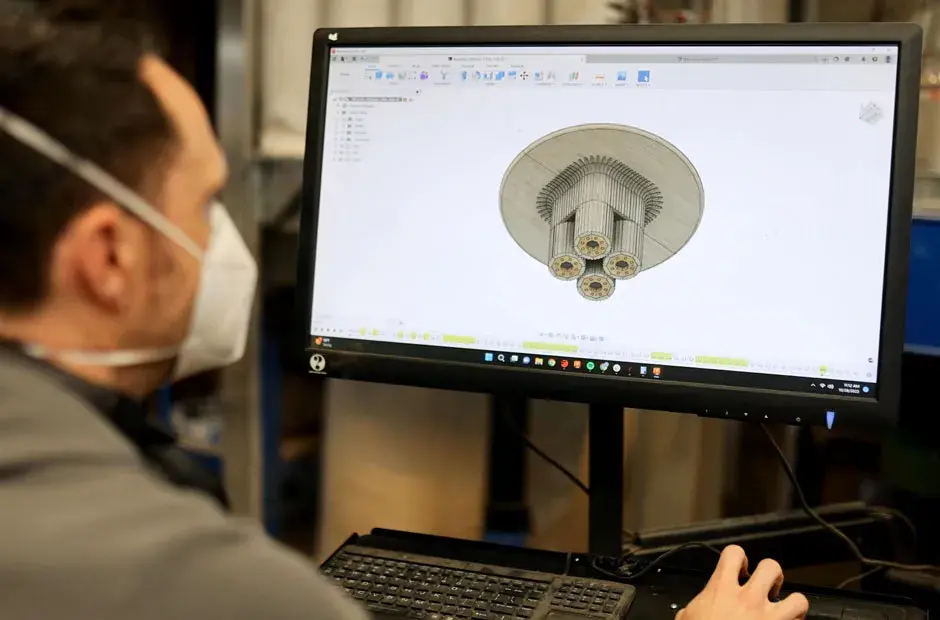

设计师讨论在 EXT 1070 Titan Pellet 打印机上打印的 Gather Stool 组件。

据 Model No. 首席执行官 Philip Raub 介绍无论是使用生物树脂进行3 D 打印、加工木材还是缝制织物Model No. 在其产品中使用的所有材质都是可再生、可生物降解、可回收并经过认证的可持续材料。 公司的所有树脂均由升级再造的植物废料配制而成这些废料可在短短5年内完成堆肥。

为了实现完全的循环流程Model No. 还致力于一项回收计划以便其客户在其产品生命周期结束时回收和再利用并完成产品的生命周期。 “未来这些技术将使我们的客户和品牌合作伙伴能够为我们的产品开发报废解决方案。 同时我们还为客户提供回收计划。”Raub 解释道。 “我们所做的一切都没有浪费因为我们使用3 D Systems 最先进的大幅面3 D 打印机这些打印机基本上是零浪费并且依靠太阳能运行。”

数字优势

通过增材制造Model No. 通过独特的设计和迭代流程以及大规模定制和按需制造最大限度地利用了数字化制造的优势。 “我们在国内按需制造所有产品或在可能的情况下在本地制造。 我们的客户能够定制他们的产品或从预先设计的目录中订购从而消除了库存和浪费的生产。” 由于能够在设计过程的早期通过 CAD 和3 D 打印原型调整设计Model No. 可以超越单一设计并基于一个想法创建整个产品系列。

也没有仓库装满等待出售的 Model No. 的产品。 公司按订单生产所有产品减少了浪费和运营成本同时仍保持相对较快的周转时间。 对于许多产品从下单到交付8周是标准交付时间较大的订单通常需要12周左右。 这些交付时间明显快于传统制造的定制家具的典型交付时间。

可持续成果

很明显Model No. 的方法正在发挥作用。 他们的产品需求量很大公司正在逐年实现其增长目标。 Model No. 将增材制造作为其可持续生产流程的支柱通过增加3 D 打印机来提高生产能力从而实现规模化。 如今该公司拥有三台几乎不间断运行的 EXT 1070 Titan Pellet 3 D 打印机。

“我们与 Model No. 的合作始于大约三年前当时他们向我们提出了他们的概念。 看到他们取得的进步真是令人难以置信的满足。 它们是3 D Systems 颗粒挤出3 D 打印机所实现的独特制造应用的完美典范。”

- 3 D Systems Titan 副总裁 Rahul Kasat

*所有图片由 Cody Perhamus 提供模型编号