面临的挑战

提高汽车管道的注塑成型生产力,该产品需要较长模具制造周期以避免翘曲。

解决方案

- 3D Systems 的 3DXpert® 金属增材制造软件

- 蓝色激光 3D 线扫描仪

- 3D Systems 的 Cimatron® 集成 CAD/CAM 软件

- 3D Systems 的 Geomagic® Control X™ 检验和计量软件

- 3D Systems 的 LaserForm® 马氏体时效钢

- Moldex3D® 注塑成型仿真软件

- 3D Systems ProX® DMP 300 金属 3D 打印机

使用成效

- 将冷却时间从一分钟缩短至 40 秒。

- 将管道生产率提高 30%。

- 在冷却过程中将温度变化降低 86%。

- 通过降低成型压力延长模具使用寿命。

- 生产始终满足严格质量要求的部件。

- 通过更高效的冷却交付更优质的部件,从而为模具制造商和模具操作员节省时间和成本。

注塑成型冷却周期中温度变化过大会导致部件翘曲的风险显著增大。在测试用传统方式设计和制造的注塑成型汽车管道时,整个过程中温度波动高达 132˚C,在这种情况下,B&J Specialty, Inc. 向客户建议采用随形冷却的模具镶件来实现更为均匀的冷却。

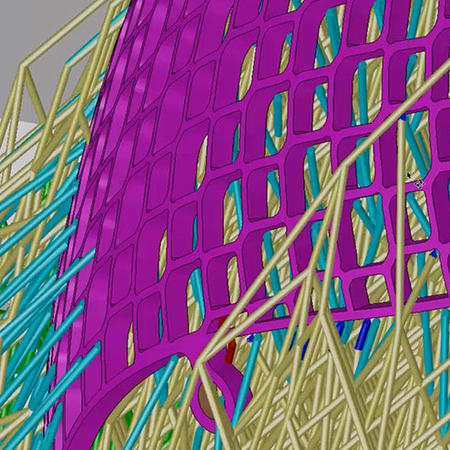

为实现这一点,B&J Specialty 的工程师们依靠 Cimatron CAD/CAM 软件来设计模具,并将内部冷却通道设计为与部件表面平行。为了准确地实现这些复杂的内部随形冷却流道,他们采用金属增材制造 (AM) 在 ProX DMP 300 打印机上进行生产。

全新的随形冷却模具镶件将整个冷却过程中的温度变化降低到 18˚C,将模具的周期时间从一分钟缩短到 40 秒,整体生产力提高了 30%。

次优冷却通道导致较高温度变化

随形冷却模具利用现代技术解决一个古老问题。许多注塑成型部件具有曲面,但用于钻出冷却通道的钻头只能生产直通道。在大多数情况下,这意味着冷却通道与部件几何形状不符。传统方式生产的直冷却通道必须延伸到部件最外面的特征以外,来避免干扰型腔,也就是说靠近部件中心的特征通常离最近的冷却通道较远。这往往导致在冷却过程开始时整个部件上的温度变化很大。

B&J Specialty 为实现更高效的冷却而重新设计的汽车管道具有多个不规则的曲面。在原模具设计中,B&J 在轮毂和定子座中钻出直冷却通道,用于调整模具几何形状,解决翘曲问题。与不规则形状的常见情况一样,由于直通道的局限性,管道的几个关键特征距离冷却通道较远。由此导致的温度变化产生了各种残余应力,这些残余应力往往在部件冷却时导致部件弯曲。过去,这个问题通过延长冷却周期来解决,以便确保部件在从模具中取出并通过调节镶件来解决剩余的翘曲之前完全固化。这种方法的问题在于,延长冷却周期会降低生产力并增加部件的制造成本。

采用随形冷却通道改进模具

据 B&J Specialty 的信息技术和 3D 打印经理 Jarod Rauch 介绍,看起来汽车管道在采用经修改的随形冷却设计方面有着很大潜力,此类设计有助于提升最终部件质量、减少废料和缩短冷却周期。B&J Specialty 向其汽车供应商客户提出了此解决方案,客户同意试一试这种新方法。B&J 的工程师在原始几何图形 CAD 文件的基础上,使用 Cimatron 模具设计软件进行设计。“Cimatron 几乎称得上是一款一站式软件,它为我们提供了完整的 CAD 设计功能,让我们可以直接在同一个包中为构建做准备。”

Rauch 表示,B&J Specialty 在研究用于随形冷却应用的金属 3D 打印机时发现了 Cimatron。“我们发现 3D Systems 提供了一套完善的端到端解决方案,其中包括模具设计软件、构建准备软件和 3D 打印机,这让我们对这套解决方案感到非常满意,”Rauch 说道。“3D Systems 不仅专注于机器设备,还关注工程师针对增材制造的设计方法。”

B&J 工程师们采用 Cimatron 进行设计,取消了原来的直冷却管道,将它们替换为随形冷却管道,同时将管道到部件表面的距离保持与原来一致。最终模具采用金属 3D 打印方法进行生产,让工程师们可以设计横截面和衔接表面都有所改进的复杂流道。这些功能有助于确保湍流,从而进一步提高了从模具到冷却剂所传输的热量,帮助有效冷却。更有效地冷却模制部件的能力还通过降低部件缺陷(如翘曲和凹痕)的发生率,有助于确保部件品质。通过减少实现预期结果所需的修正、试验和采样次数,这一直接途径既能够获得品质更高的部件,而且节省了工具构建者和模具制造商的时间和金钱。

精确仿真帮助设定期望

B&J 的工程师们随后将模具文件从 Cimatron 导出到 Moldex3D 注塑成型仿真软件中,开展整合式冷却仿真。“Cimatron 与 Moldex3D 之间的整合简化了完整注塑成型周期的仿真,清楚显示了整个模具和部件上的温度来确定热点和冷点,并仿真不同冷却时间的效果,”Rauch 说道。仿真还可以帮助在对实体部件进行任何投资前,重点标示出重新设计可能改进整体冷却策略的区域。原始模具设计与采用随形冷却通道的新设计之间的对比仿真显示,新设计的部件上的温度分布有显著改善,温度变化降低了 86%。

3D 打印具有随形冷却通道的模具镶件

B&J 工程师们随后使用 3DXpert 金属增材制造软件来准备要生产的模具镶件设计。他们导入部件数据,优化几何形状,计算扫描路径,布置构建平台并直接从 3DXpert 软件将作业发送到内部的 ProX DMP 300 金属 3D 打印机上。

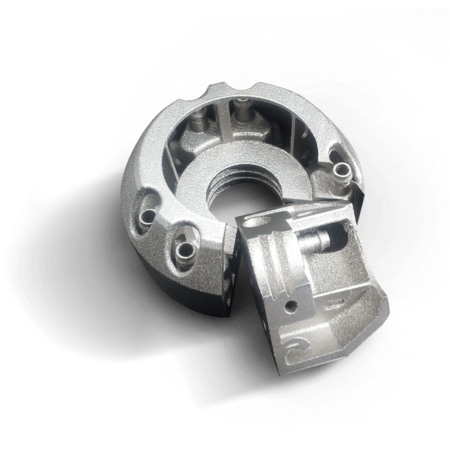

ProX DMP 300 打印机会向金属粉末颗粒射出一束高精度激光,选择性地逐层构建水平薄层,构建所用材料为 LaserForm 材料。对于此汽车管道模具,B&J Specialty 采用马氏体时效钢材料。“ProX DMP 300 打印机非常适合生产随形冷却管道,因为它能够实现非凡精度,”Rauch 表示。“我们可以将公差保持在千分之三或千分之四英寸。”3D Systems 受专利保护的直接金属打印 (DMP) 技术可采用更小的材料颗粒呈现极为精细的特征细节和超薄壁厚。表面光洁度质量高达 5 Ra 微米(200 Ra 微寸),因此需要的后处理较少。

大幅提高生产力

3D 打印结束后,B&J Specialty 使用蓝色激光线 3D 扫描仪将镶件扫描到 Geomagic Control X 检验和计量软件中,并将网格覆盖到依照原设计的几何图形上,以验证金属 3D 打印的模具镶件。镶件被运送到汽车供应商处,汽车供应商将它们安装在成型机上。“基准测试表明,随形冷却通道提供的冷却更加均匀,因此可以缩短周期时间并将生产吞吐量提高 30%”,Rauch 表示。“此外,我们预计模具的使用寿命也将大幅延长,因为随形冷却带来的周期时间缩短,使我们能够将注射压力降低,这反过来可以降低分模线和模具复杂细节上的磨损。”