借助于Geomagic Control三维检测软件迅速的处理速度与快速的输出,我们得以在一个小时之内完成对装配件公差的验证。

Rus Emerick是施耐德电气公司3D成像技术的全球流程负责人,他花了不少时间研究公差。从单独零配件的公差开始,Emerick的思维很快拓展到了公差链带来的影响,比如某个装配由四到五个,或者更多零配件构成,那么就会逐渐影响到施耐德电气在全球22个国家各个生产与设计点中所生产产品的可靠性。但是如何才能在生产前与生产中验证装配件的一致性呢?使用传统的破坏性试验已被证明是低效且慢的方式,而且常常对团队验证零配件与装配件的一致性不会有任何帮助。对进行组装的零配件进行动态公差分析则更具挑战性,钱也被白白浪费掉。肯定还有更好的解决方案,Emerick知道这一次3D数据将再一次向他提供所需的答案。

施耐德电气公司已经成立运营170年有余,从最开始经营的钢铁、重型装备逐渐演变成了现在的电子与自动化管理产品。其产品服务包括电力分配、工业自动化、关键电源与制冷、房屋管理与安全,并且施耐德电气公司在全球各地主要的制造中心都设有生产工厂。

作为流程改进方面的专家,Emerick在公司扮演着类似开拓者的角色,寻找与实施以改善6S实践为目的的解决方案,与产品团队合作对精益生产技术提供支持,以便在“从工程至生产”流程中降低成本,减少浪费。Emerick的工作是设计流程,使之能够系统地应用在每座生产工厂,让最佳做法成为每一处的标准。利用3D数据检验产品是他的关注重点。10年来,Emerick使用Laser Designs公司的Surveyor 3D扫描仪与3D Systems公司的Geomagic® Control™软件(此前名为Geomagic Qualify®)测量、检查产品并出报告,他在生产线自动化检测方面的工作获得了巨大成功。人们从未放弃追求更好、更高效的生产,因此Emerick继续给团队施加压力,让125名团队成员继续寻找通过3D数据更新、更快,以及更好的改善产品质量的方式。

“我们对产品的要求是,在没有人照看的情况下能够在一定年限内保持正常运行。也就是说我们必须得保证质量。”他说。“我们如何才能确保服务器机群中的断路器能够在功率高峰到来时仍维持完美的状态?如果是被安置在天气恶劣的荒郊野外中的变压器呢,它们的工作时间往往需要超过其额定寿命,又该如何确保运行?这些产品不允许出现故障,因为人们的生活依靠它们,确保产品能以近乎完美的状态出厂也是我们的责任。”

为了做到这点,Emerick在3年前开始用CT扫描数据进行实验。

“激光扫描仪可以看到外表的东西——单独的一部分或是外壳。这方面的流程已经很完善了。”他说。“然而,装配件中零配件的互动,则只能通过破坏性测试进行验证——你知道,就是老方法:取出前100份产品,打开、观察、测试,然后破坏。”

团队曾尝试在流程中加入分析软件,但在装配件上应用时却发现对动态力没有多大的帮助。

“当施加力的时候,可能会弯曲零配件。”Emerick说。“在真实世界的动态力作用下,关键零部件会随之发生变化,然而就算你花上一整天的时间在分析软件上,也还是没办法预知原因。你必须在真实的装配件上测试各零部件到底是如何运行的。”

Emerick知道,当产品从生产线上下来后,他必须分析所出现问题的根本原因是什么。

“有缺陷的产品我们不能卖。所以每节省下一天时间,就是多出了一天的利润。如果我们能够将上市时间缩短50%,那么我们就只需一般的时间便可送达客户,也就是说公司能够更早地实现盈利。”

但是破坏性测试的传统仍在继续:“问题在于,在这个流程中你所做的只是将样品破坏掉了,而在这段时间里你已经证明100个产品里面有65个很完美。但是你根本不知道能否在下一批100个产品里还能得到一样的结果……完全越过了统计数据与信任。”

许多年前,CT扫描就已经成为了医疗程序的标准环节,不过CT扫描直到最近几年才成为工业流程的新宠。Emerick对CT扫描也很感兴趣,他检查测试了诸多系统,排除了老式的扇束系统,该系统通过一个装配件发出水平的射束,并在一分钟内增高,随后发送数千个堆栈,而且扫描与处理的时间非常长。Emerick发现有的系统速度更快,但扫描却使用的是放大倍数,导致结果容易出错,从而不可信。

经过3年的测试与学习,Emerick终于找到了他一直在寻找的尖端技术: Zeiss METROTOM 1500 CT扫描仪。“施耐德电气很清楚分析在制造工艺与鉴定过程上的重要性。” Zeiss 代理商Laser Design公司的总裁与CEO C. Martin Schuster解释道。“我们销售的Zeiss超精密CT扫描系统为施耐德工厂的零配件与装配件的几何结构,以及内部构造等检测提供保障。零配件的所有维度均可接触,而且显示精度也非常之高。”

30多年来,Laser Design公司提供的超精密3D扫描系统与3D测量服务帮助客户成功完成了各式各样复杂的检测、分析,以及逆向工程项目等。该公司的各类3D系统应用产品在全球各地得到广泛安装,在各行各业、政府机关、大学以及博物馆等地方大量应用。

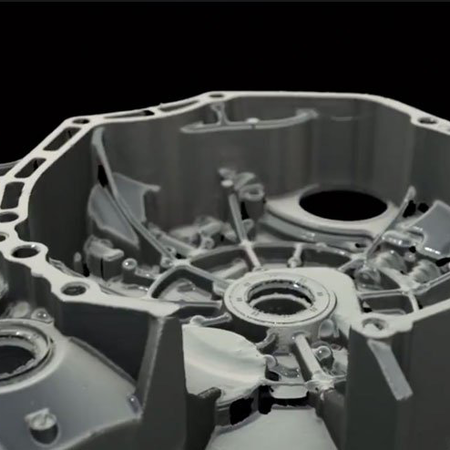

Zeiss Metrotom 1500 CT扫描仪能够从复杂的、任意形态的零配件与装配件身上捕捉外表与内部的信息。由塑料、陶瓷或复合材料,以及镁、铝与钢制成的零配件均可进行测量,以及有效的评估。随着开放式X射线管技术的出现,超长产品寿命成为可能,该技术的测量范围为11.8" x 13.8"(300 mm x 350 mm)。此外,CT系统也可以装备具有更高分辨率的检测器,使得非常细小的零配件结构也能清晰可见,而且放大后的细节图也可以进行超高精度的测量。

但是,这是否能达到Emerick所要求的效果呢?

“使用CT扫描,所有的表面都能展露无余。”他说。“精确度达到11微米,一小时内完成扫描,突然之间我们发现自己能够用很快的速度观察、测量、比较并汇报一件产品了——而无需将其破坏掉。”

使用Volume Graphics处理CT扫描数据,然后将3D模型导入Geomagic Control三维检测软件,将装配件与原本的CAD设计数据或其他已知成品的扫描数据进行对比。Geomagic Control软件可以快速自动测量评估新扫描数据,并比较装配件模型之间的偏差,在已知公差的基础上进行测量,根据不同零配件之间意想不到的力鉴别偏差。随后,Geomagic Control软件便会自动生成PDF格式的定制报告给生产工程师,各种相关部件都可以看到。

每次扫描一个装配件的时间都不超过一小时,即使扫描继续,CT扫描得到的图像也可进行压缩与处理。

“多亏了Geomagic Control三维检测软件的高速处理与迅速的输出,我们得以在一个小时之内完成对装配件公差的验证。这种速度令人激动不已,因为如果采用破坏式方法,就需要数天的时间。”Emerick说。

速度的提升为该公司带来了关键性的转变:一旦生产线上出现了问题,就必须停止生产直至问题解决。最理想的情况下,一条标准的断路器生产线每天可以生产8万台断路器。而如果为了解决问题停止生产,每过去一个小时乃至每一分钟都是在消耗公司的资产。

“一个小时的时间我便能将问题解决,而通常情况下这会耗费21天的时间。也就是说利用3D扫描,并在Geomagic Control三维检测软件中解决问题,可以为公司节省48万美元。”Emerick说。

功能超越基本的CT扫描

Emerick称,CT扫描可以大大简化测量与检验流程:帮助施耐德公司减少报废品、错误,检验装配件,其极高的细节程度甚至能让人看到并辨认出材料内部可能会缩短产品寿命的裂缝与气泡等细节。

“这对提高我们检测水平至关重要。”Emerick说。“传统的检验手段通常会涉及到产品尺寸。在特定的材料制造中,测量无法告诉我们生产过程是否出现了过热,或者玻璃是否足够——这些变量都可以通过破坏性检测得到,但是这样的话我们又回到了原点,无法保持零配件检验的持续性与一致性。”

工业CT扫描的成功应用令Rus Emerick激动万分,他希望有朝一日能够将CT扫描介绍到施耐德公司全球各地的分支。不过,在生产线检验的间歇,他还在使用该设备创建虚拟的3D数据仓库——公司MRP系统的仓库,存放着已知的运行中的装配件档案,以便今后遭遇生产持续性问题的时候可以参考。与此同时,他也将像以前一样,继续研究公差。