采用传统方法制造时,工程师们常常不得不在模具成本、部件质量和制造交付时间之间做出取舍。然而,可以改善这些因素的复杂几何形状要么太难要么太昂贵,而无法实现。

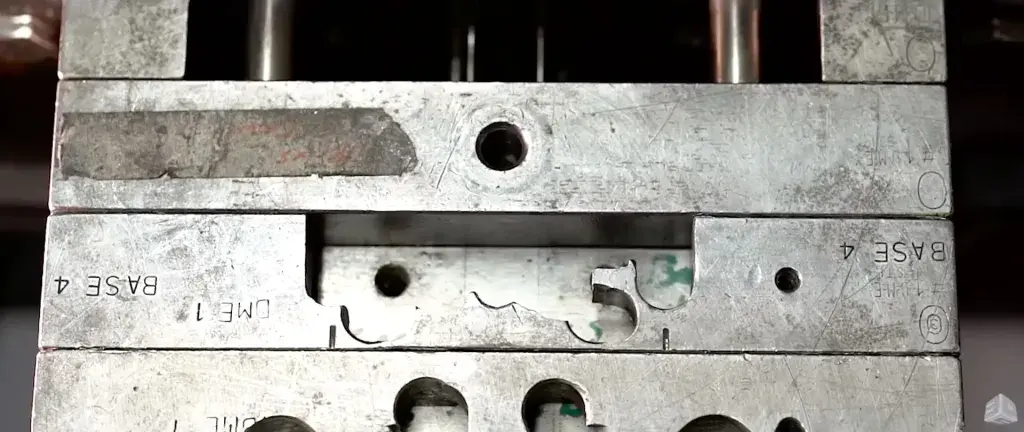

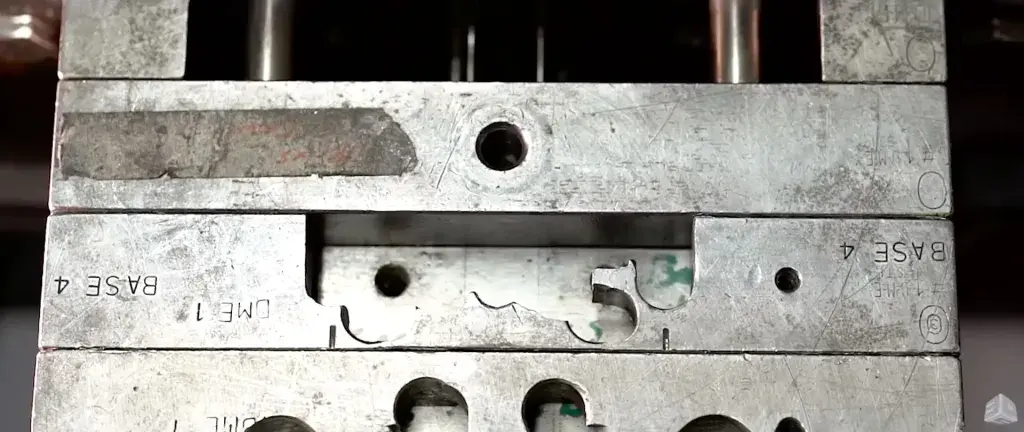

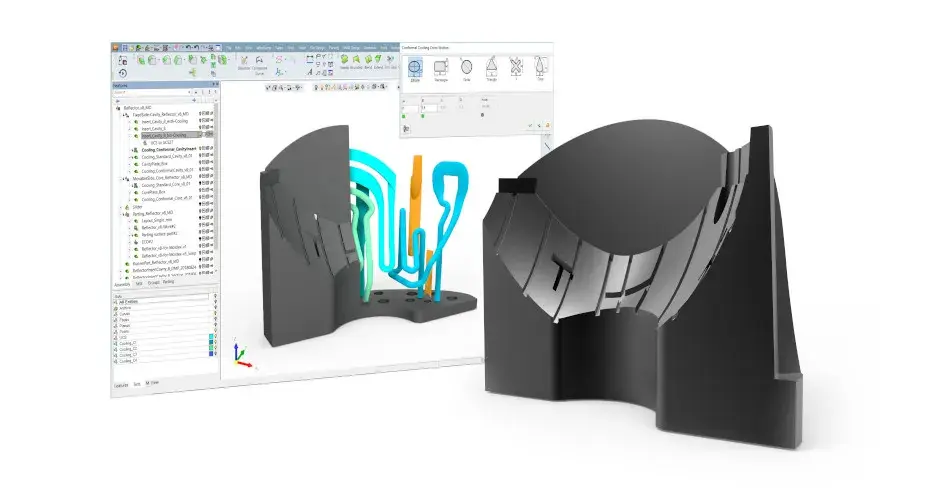

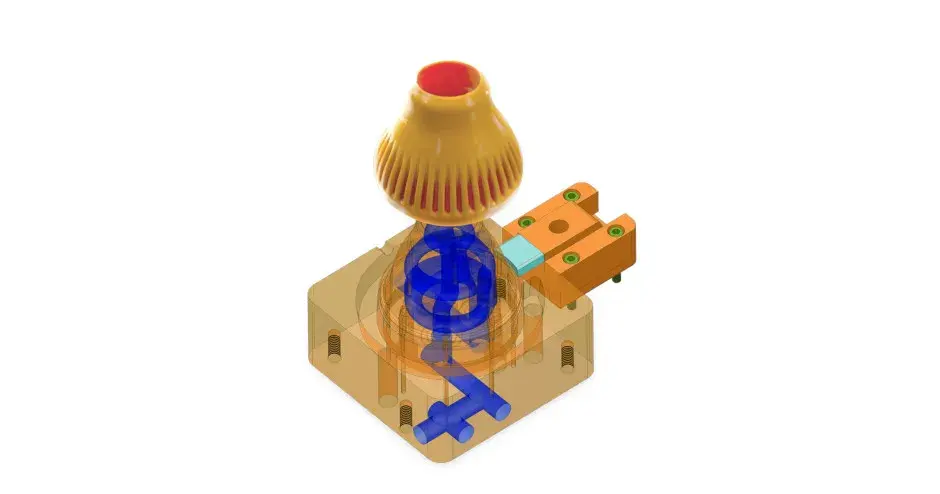

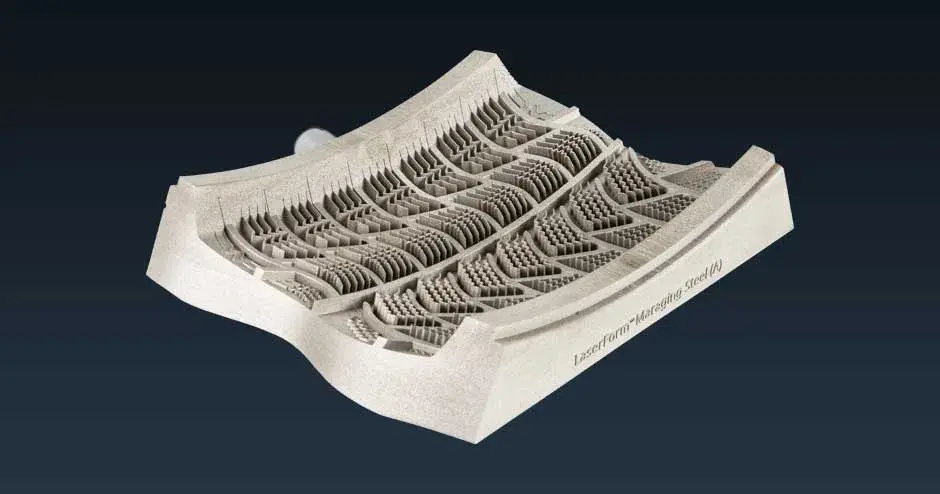

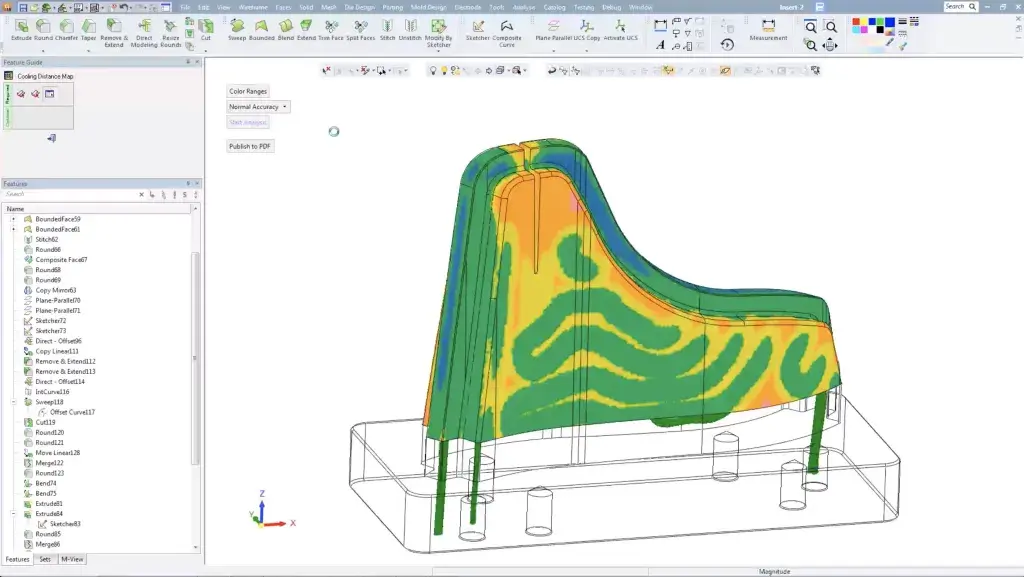

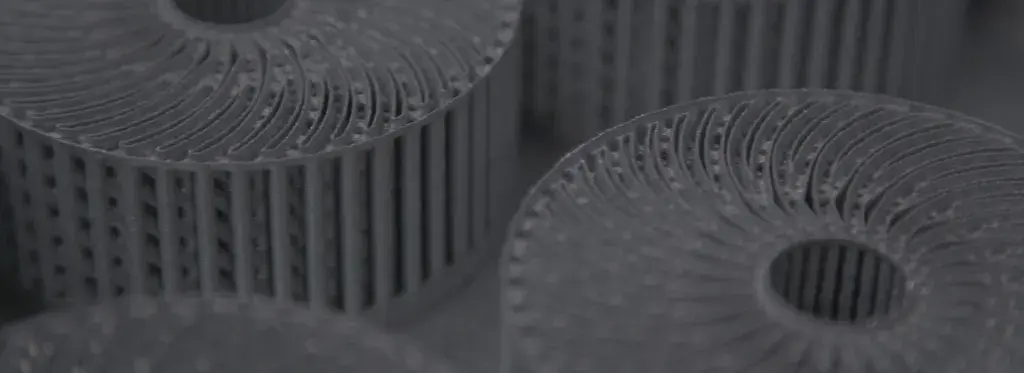

我们的金属增材制造解决方案可利用创新型的成套工具和流程来应对这一挑战,便于管理耐用金属模具的方方面面。全面的软件解决方案、详尽的工艺知识以及先进的金属 3D 打印设备和材料技术,让您能够利用复杂的冲压模具镶件,应用高生产力的随形冷却,生产精密夹具和固定装置,并快速迭代轮胎模具等复杂模具。

使用新认证 M789 (A) 金属增材制造材料生产高强度、耐腐蚀的无钴模具和工具,管理散热、实现均匀冷却、减少翘曲和变形,以在启动时更快地生产优质零件,同时提高成型的整体经济性。

钴高强度工具钢,耐腐蚀性优异

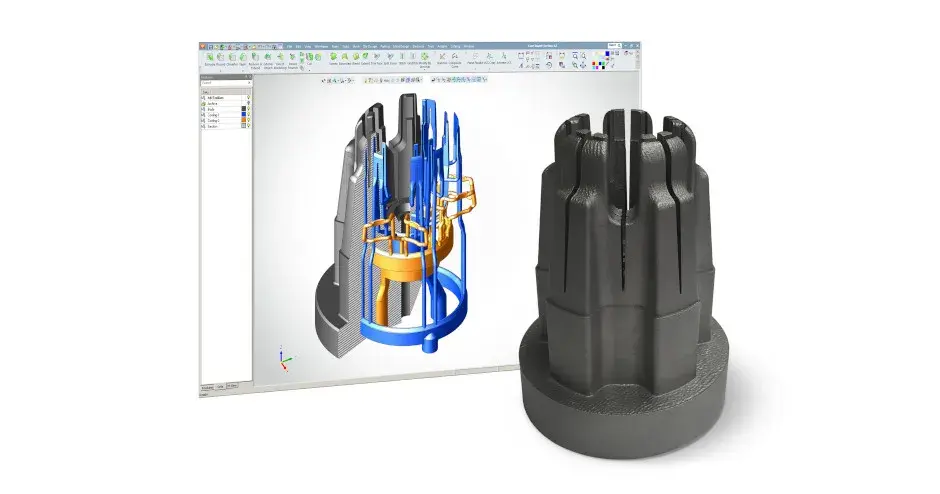

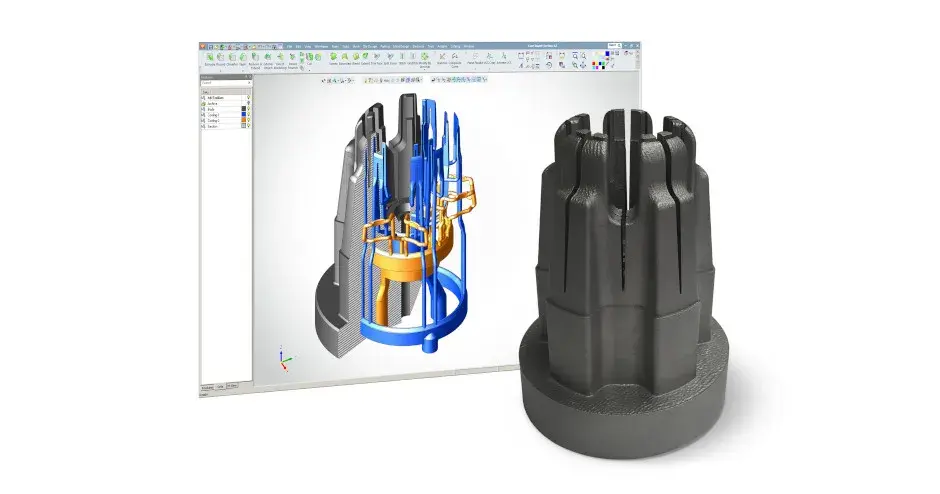

用于增材制造的一站式集成软件