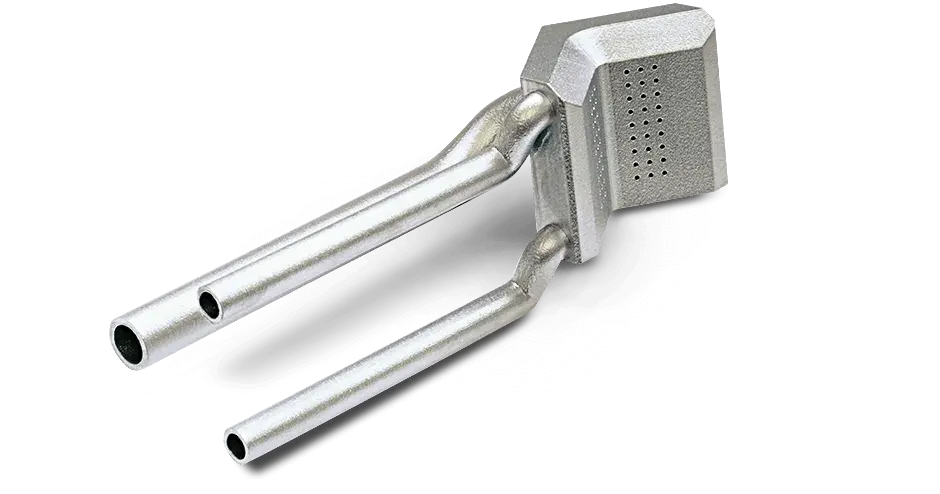

将设计优化与现成的低成本且经过充分验证的金属合金相结合,为叶轮制造商带来两方面的最佳效果

80%

材料浪费减少

90%

与传统蜡质模型相比降低成本

30 x

加快上市时间

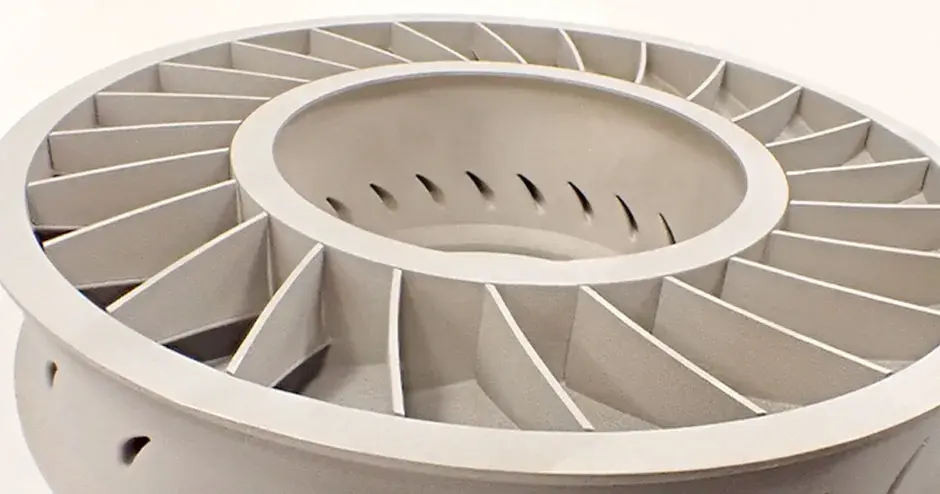

增材制造比传统方法更快、更高效地生产叶轮

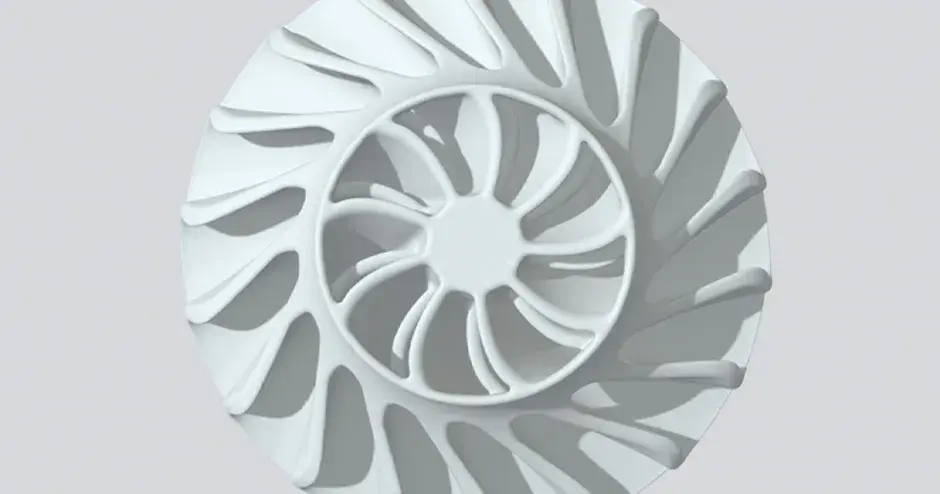

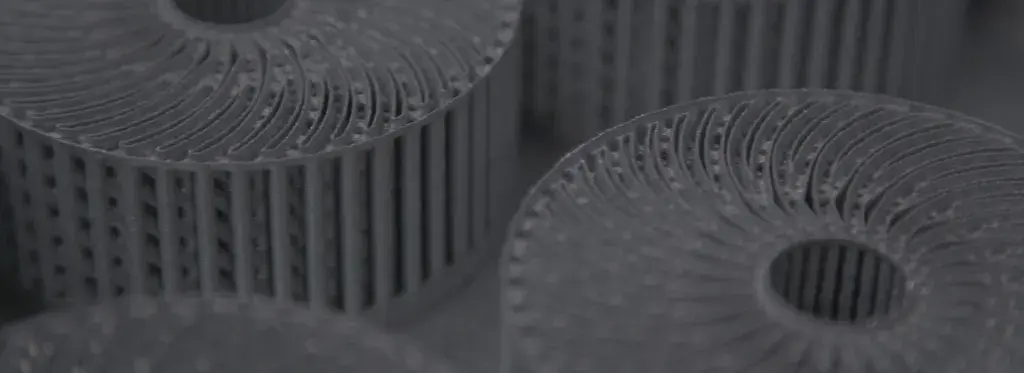

通过增材制造改善叶轮性能

适用于高效叶轮制造的行业专业知识和解决方案

更多涡轮机械应用

客户案例

资源

了解有关涡轮机械叶轮制造解决方案的更多信息

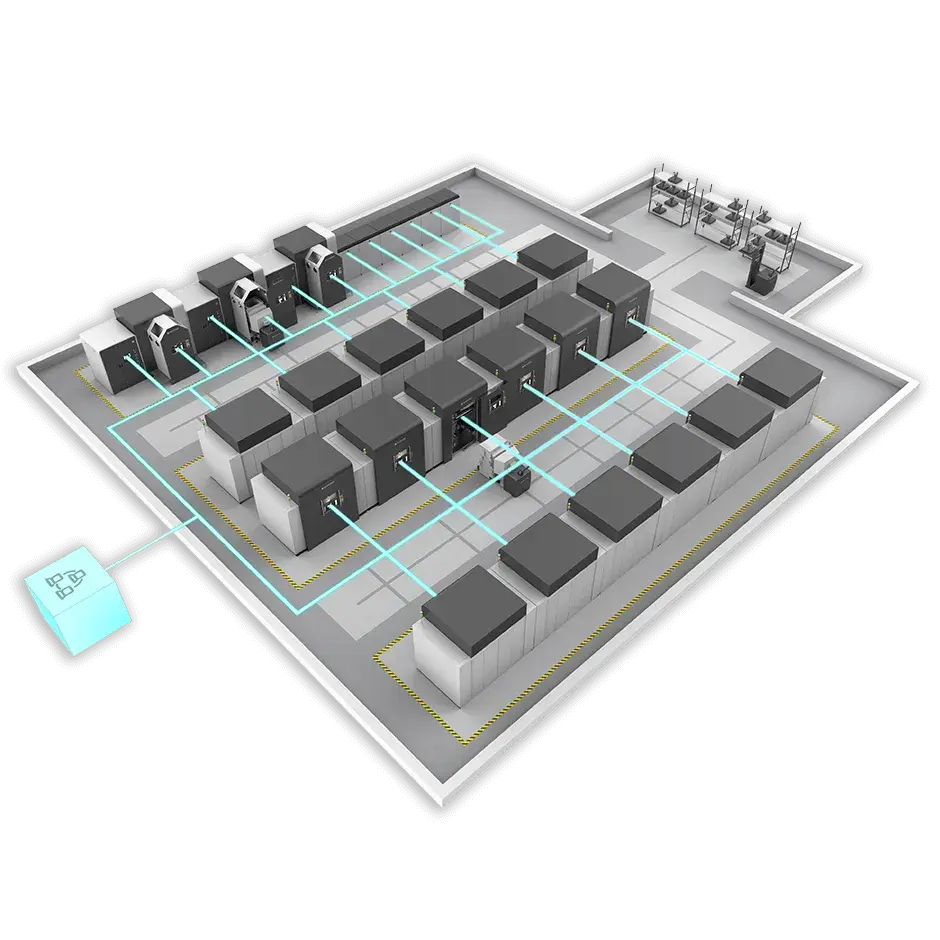

DMP Factory 500

耐用优质的金属 AM 采用集成式粉末管理

LaserForm 钛 Gr23 (A)

强度高、重量轻、生物相容性卓越,氧含量低于 Gr5

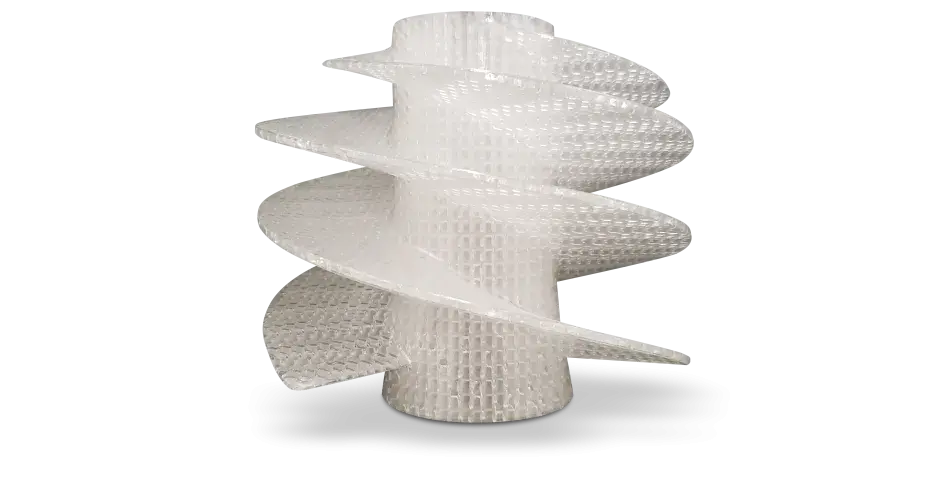

Accura Fidelity (SLA)

Highly accurate, humidity/moisture resistant, antimony-free casting patterns

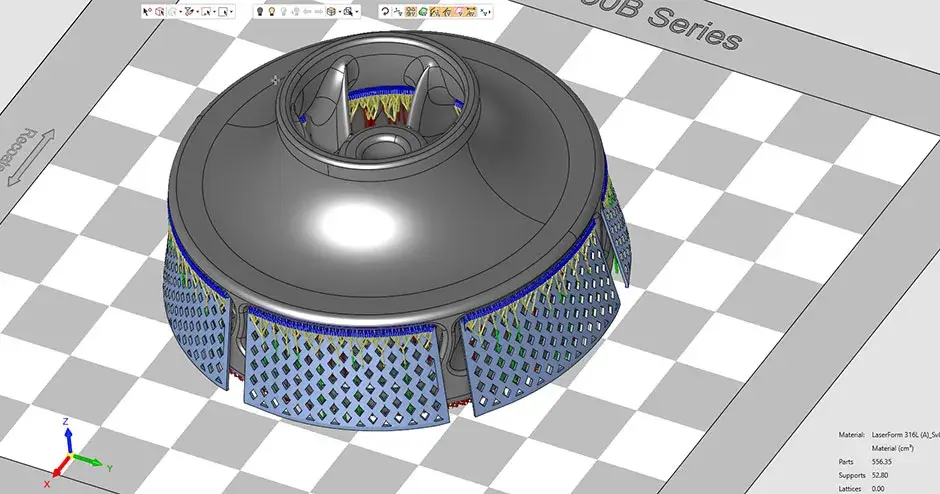

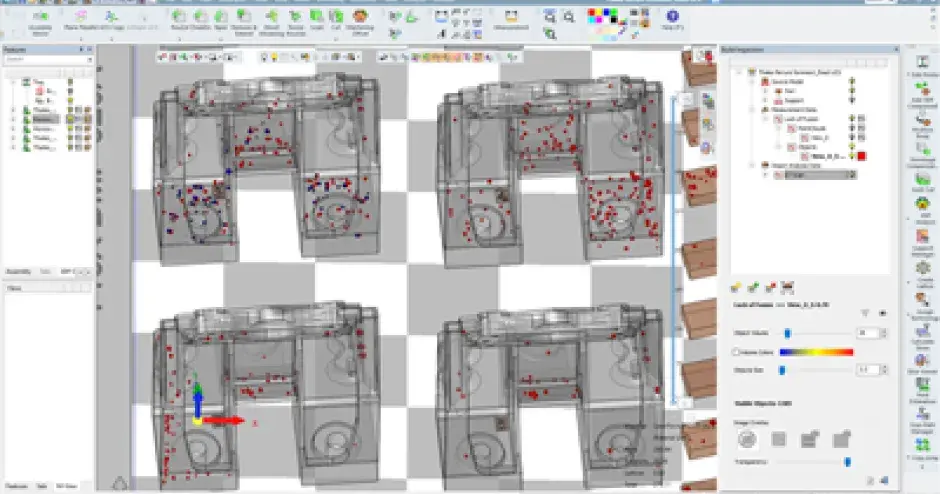

3DXpert

用于增材制造的一站式集成软件

LaserForm Ni718 (A)

抗氧化、耐腐蚀且极耐高温

ProX 950

超大幅面 SLA 3D 打印的所有优点

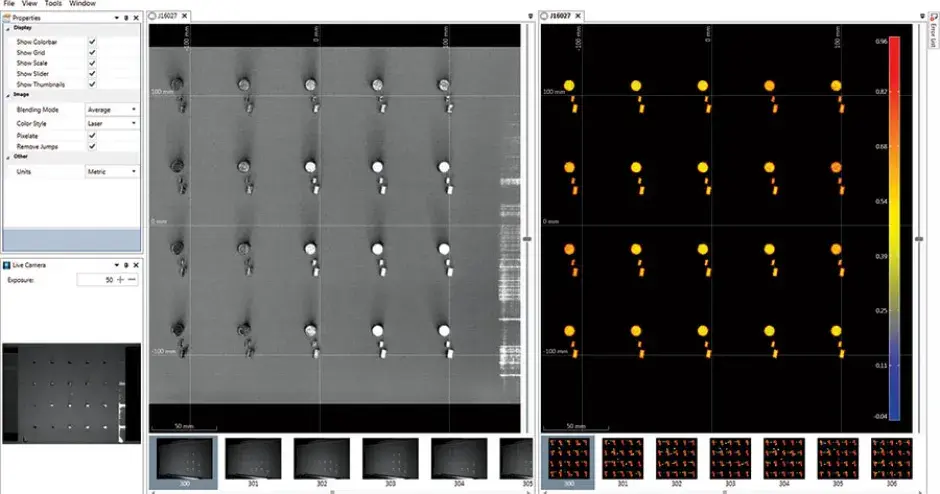

DMP 检查

利用经验证的自动分析尽量减少金属增材制造中的二次检查

DMP 监控

实时过程监控,以便对产品质量做出明智的决策