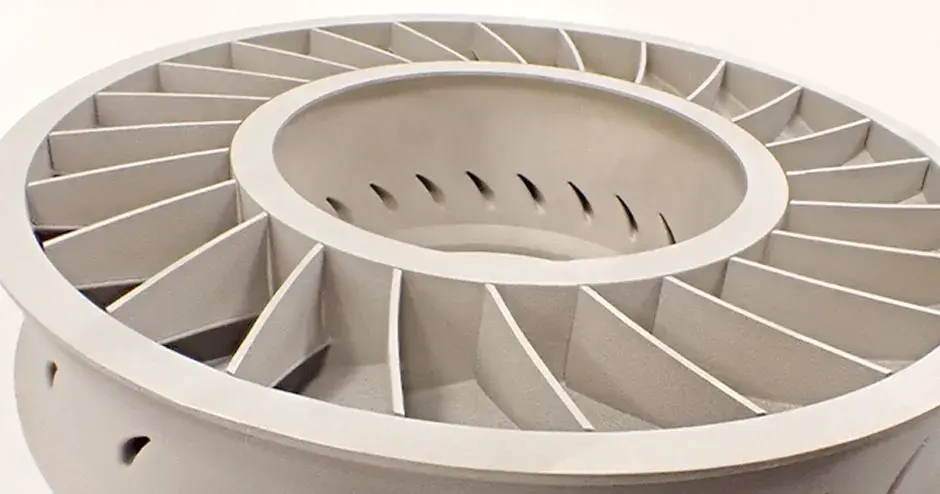

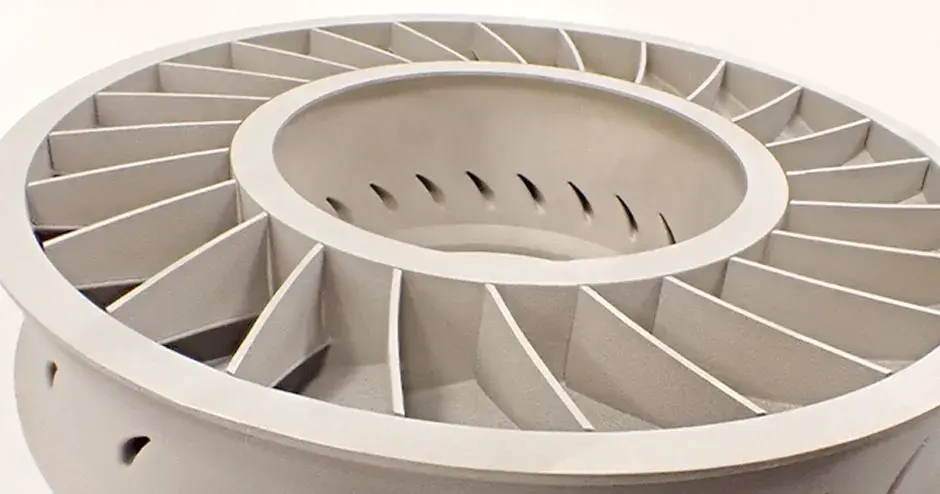

涡轮机械中使用的部件必须承受强烈的热负荷和结构负荷。部件级性能的最高要求是在涡轮机械的热区内部,其中包括压缩机和涡轮定子叶片以及集成定子。借助 3D Systems 的增材制造 (AM) 解决方案,可以通过将多个部件合并为一个部件来减少传统复杂制造装配件产生的故障点,从而提高产量和可靠性,并减少制造劳动力。

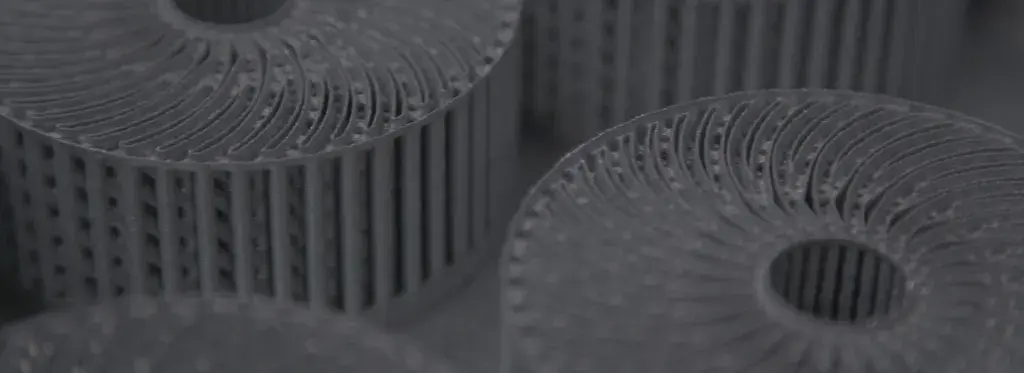

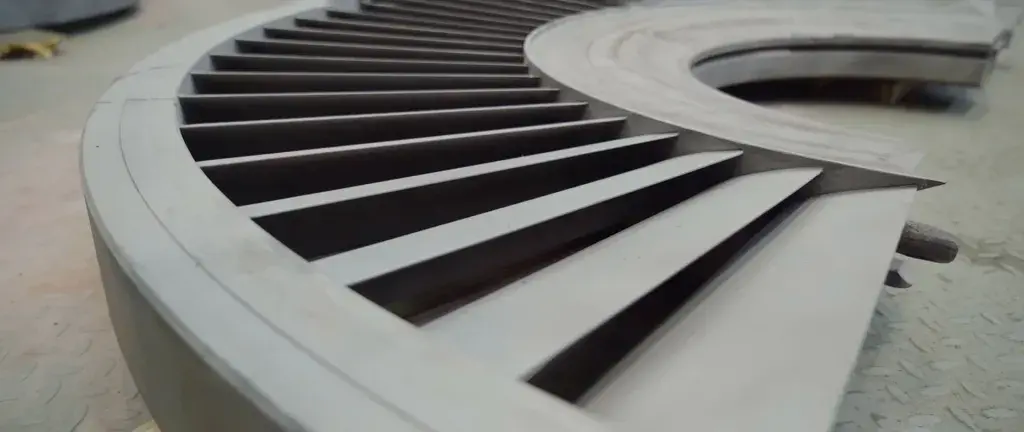

为实现最大效率和可靠性,关键的燃气轮机部件需要难以加工的复杂内部冷却通道。我们的解决方案允许创建最佳随形冷却,从而提高热性能。

3D Systems 应用创新小组 (AIG) 从设计概念到产品生产和技术转移,再到可扩展制造的一整个过程中为客户提供指导。我们提供全面的 DfAM(增材制造设计)咨询服务,其中包括部件几何形状优化、成本和生产优化、增材制造规划以及在各种表面处理和后处理技术方面的经验。

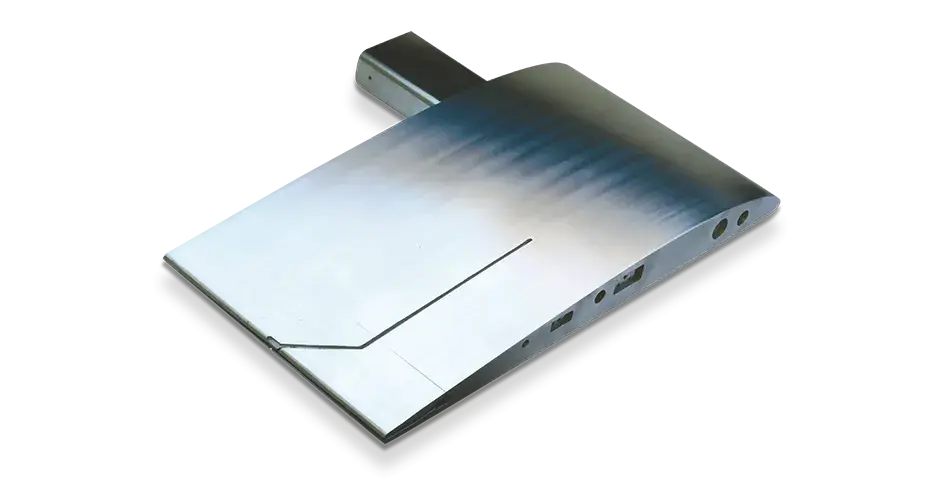

凭借我们广泛的先进增材制造技术、材料和软件解决方案,我们可以提供尺寸达 500 x 500 x 450 毫米的无缝 3D 打印金属部件,并且具有严格的公差和出色的材料特性。对于任何高温合金的熔模铸造,您可以打印长度达 1500 毫米的模型。

借助我们的生产设施,我们可以成为您敏捷的制造帮手,帮助您从原型过渡到生产,同时还可以帮助您提高供应链能力和灵活性。

耐用优质的金属 AM 采用集成式粉末管理

抗氧化、耐腐蚀且极耐高温

Highly accurate, humidity/moisture resistant, antimony-free casting patterns

用于增材制造的一站式集成软件

超强的耐腐蚀性,强度高且耐热性高

超大幅面 SLA 3D 打印的所有优点

利用经验证的自动分析尽量减少金属增材制造中的二次检查

实时过程监控,以便对产品质量做出明智的决策

强度高、重量轻、生物相容性卓越,氧含量低于 Gr5