什么是立体光固化成型印刷?

立体光固化成型技术 (SLA) 是率先商用的 3D 打印技术,由 3D Systems 的联合创始人兼首席技术官 Chuck Hull 于 20 世纪 80 年代发明。该技术使用紫外激光精确地固化光聚合物横截面,将其从流体转变为固体。部件直接由 CAD 数据逐层构建为原型、熔模铸造模型、工具和最终用途部件。

一旦 SLA 打印流程完成,SLA 部件会在溶液中进行清洗,以去除部件表面残留的未固化树脂。然后,经清洗的部件在紫外光固化炉中进行固化。

立体光固化成型技术 (SLA) 是率先商用的 3D 打印技术,由 3D Systems 的联合创始人兼首席技术官 Chuck Hull 于 20 世纪 80 年代发明。该技术使用紫外激光精确地固化光聚合物横截面,将其从流体转变为固体。部件直接由 CAD 数据逐层构建为原型、熔模铸造模型、工具和最终用途部件。

一旦 SLA 打印流程完成,SLA 部件会在溶液中进行清洗,以去除部件表面残留的未固化树脂。然后,经清洗的部件在紫外光固化炉中进行固化。

了解 SLA 打印流程

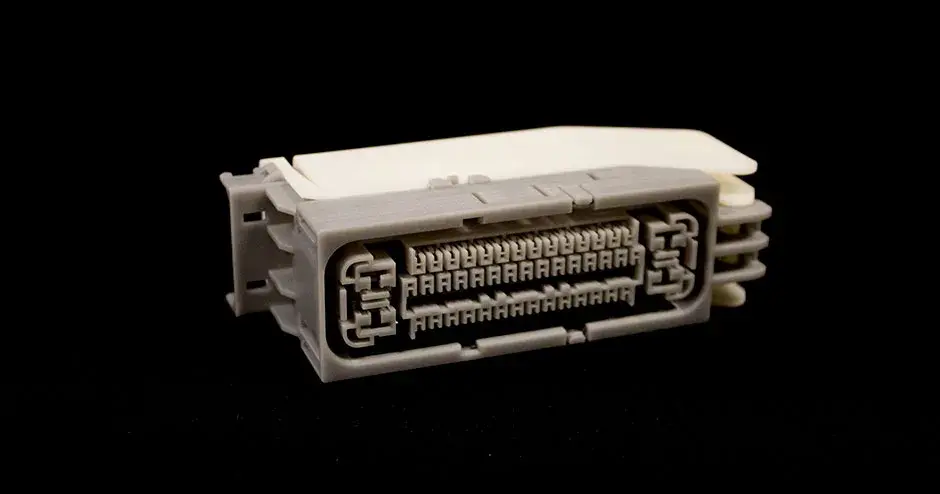

SLA 一切重在精准度和准确度,因此常用于高度要求形状、匹配和装配的流程中。SLA 部件的公差通常小于 0.05 毫米,并且它能够提供所有增材制造流程中最光滑的表面光洁度。鉴于 SLA 的卓越质量品质,尤其适合于创建高精度的铸模(如注塑成型、铸造和真空铸造)和功能性原型、展示模型以及用于执行形状和匹配检测。SLA 是一项非常全面的技术,可以用于精度至上的任何领域。

SLA 还具有速度优势,尤其是您需要制造各种功能性原型或快速制造铸模的时候。SLA 完美结合了速度和精度,使其成为评估原型的绝佳选择。由于 SLA 的精度优势,使得打印成品能够忠于最终设计,这意味着您能够在开始生产之前识别并修正设计中存在的缺陷、冲突以及潜在的大量生产障碍。对于通常使用聚丙烯或 ABS 作为材料进行中小批量生产的部件,SLA 提供相当的特性,且无需进行昂贵又低效的换模过程以实现定制或进行必要的刀具更换。SLA 还能够实现更低的材料成本,因为未使用的树脂会留在桶中,以供后续项目使用。

由于 SLA 部件可能需要使用支撑结构,因此常常需要进行后处理,这也为新型部件提供了机会。SLA 部件可以进行蒸汽磨光、喷丸或喷砂处理,甚至可以使用镍等金属进行电镀。电镀不仅能显著增加 SLA 部件的强度,还能使部件导电并增加尺寸在潮湿环境中的稳定性。

• 用于外观和概念验证模型的设计验证模型

• 功能原型以及用于构型和拟合测试的模型

• 风洞测试模型

• 高清晰度、透明的产品和组件

• 复杂装配件

• 发动机罩内部组件

• 大规模定制

• 熔模铸造模型

• 金属铸件损耗模型

• 定制装配夹具和固定装置

• 工具、腔型模具和冲压模具

• 浇注型聚氨酯/真空铸造母模

• 手术工具/导向器

• 牙科器械

• 助听器

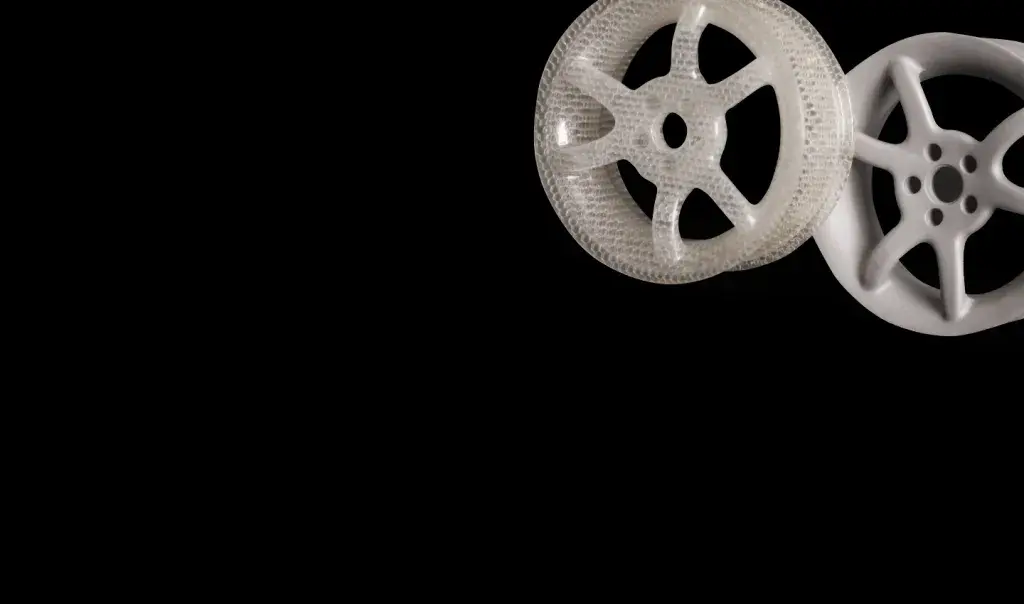

SLA 材料具有大量不同的机械属性,可制造与注塑成型 ABS 或聚丙烯特征相似的部件,适合如卡扣连接装配件、汽车造型组件和母模等应用,以及高温和出众透明度的应用。SLA 材料可用于高温应用,并且还提供了具有聚碳酸酯类属性的透明材料。我们的 SLA 材料组合还包括生物相容性材料,可用于多种医疗应用,如手术工具、牙科器具和助听器等。其他 SLA 材料专为损耗熔模铸造模型而设计,虽然也属于消耗品,但也能带来低灰作品和高精度。

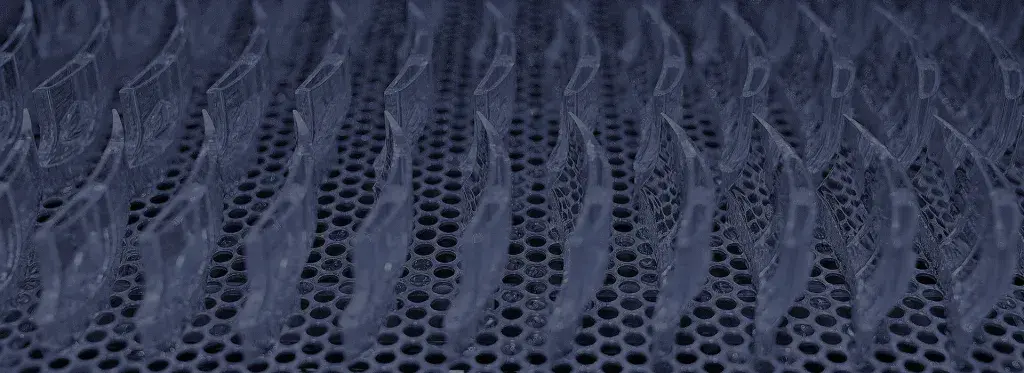

我们的 SLA 打印机能够使用紫外激光将液态材料和复合材料逐层转化为固态横截面,直接从 3D CAD 数据构建精确的零部件而无需使用模具。打印床体会在之后下降,部件会涂上新一层的树脂,然后会在上一层的上方构建下一层,直到完成零部件。零部件在完成后会使用溶液进行清洗,以去除零部件表面残留的湿树脂。之后,零部件将进入 UV 干燥炉中完成固化流程。SLA 生产级打印机能够提供高吞吐量、高达 1524 毫米的建模尺寸、无与伦比的零部件分辨率和精度以及种类众多的打印材料。没有哪种其他流程能够实现如此广泛的应用,包括最为严苛的快速制造应用。

使用 3D Systems 的专属 3D Sprint® 软件,无需第三方软件即可完成设计和忠实于 CAD 原图的 SLA 打印部件。

ProX 950

1500 x 750 x 550 毫米(59 x 30 x 22 英寸)的建模体积

ProX 800

650 x 750 x 550 毫米(25.6 x 29.5 x 21.65 英寸)的建模体积

ProJet 7000 HD

380 x 380 x 250 毫米(15 x 15 x 10 英寸)的建模体积

ProJet 6000 HD

250 x 250 x 250 毫米(10 x 10 x 10 英寸)的建模体积

超大幅面 SLA 3D 打印的所有优点

有助于提高 SLA 质量和精度的中端集成式解决方案

SLA 3D 打印机既能打印具有丰富细节的几毫米的精细部件,也能打印 1.5 米的大型部件,同时确保高标准的分辨率和准确度。即便是大型部件也能达到较高的端到端精准度,基本不存在部件收缩或变形的现象。

精确的大型部件,长度高达 1500 毫米

在过去的 30 年中,3D Systems 已发布了 21 种不同的 SLA 打印机,每种打印机都比以前的版本进行了重大改进,从而为您提供了卓越的部件质量。我们的客户不必牺牲速度或特征细节,因为我们在每一层使用两种激光光斑大小 — 从而提供卓越的表面光洁度、细微特征清晰度和吞吐量。

打印高度详细和精确的 SLA 部件

过去 30 年,通过与客户的密切合作,3D Systems 已支持超过 80 种 SLA 增材制造材料,并且不断根据应用需求进行优化。在我们现有的产品组合中找到所需的机械特性,或与我们的专家交谈以找到所需的内容。

透明的 SLA 材料有助于快速了解装配件和流体流动测试

采用超高速打印技术实现大规模生产运行和超凡效率。可快速互换的打印材料输送装置保持机器正常运行,以将您的部件推进到制造工作流程,而 3D Connect™ 服务则提供主动式和预防性的支持。

最大程度提高大型部件或批量打印的建模体积