虽然技术创新为提供独特的消费者体验创造了新机遇,但也可能给质量、精确度和交付时间带来巨大的工程挑战。

我们的 3D 打印解决方案功能消除外壳和外罩的模具加工成本与交付时间,交付具有所需质量、精确度和机械特性的最终用途部件。我们的顾问可以在整个过程中为您提供帮助,从应用开发和优化部件性能,到简化原型设计到生产工作流程,可实现更快、更高效的流程。

3D Systems 的解决方案能够在 24 小时内完成内部 3D 打印原型,原始设备制造商可以优化其工作流程,减少设计迭代之间的时间,从而快速完成订单并缩短上市时间。通过消除对模具加工的需求,我们的增材制造解决方案将这一流程的持续时间从数周缩短到数小时,从而有助于节省成本并提高质量。此外,内部生产确保了精简供应链的部件交付。

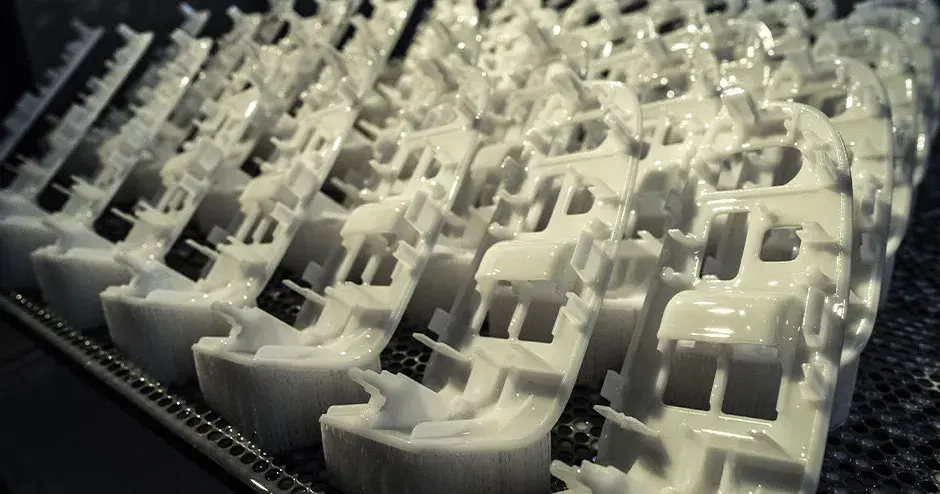

准确度、精度和机械特性是最终用途组件和产品验证的关键因素。3D 打印的功能原型在对生产工具进行代价高昂的投资之前可更快实现真正的产品开发和测试。这些逼真的原型可以复制最终产品的外观和功能,包括机械特性、质量、性能和优化的人体工程设计。

材料有多种颜色,从不透明黑色和白色到透明色,并以与注塑成型类似的卓越表面质量进行打印。也可以以数字方式添加 3D 纹理,以最大限度地减少下游精加工要求,并精确呈现最终用途部件。材料与电镀或喷漆兼容,具有卓越的美观性。

我们的端到端增材制造解决方案旨在提供行业领先的质量、可靠性和生产力,能够保持高效运行,从而实现原型的大批量生产、搭桥制造和大规模定制。最大限度地延长正常运行时间,通过下游与自动化的兼容性减少劳动力,并最大程度地减少浪费,有助于降低每个部件的成本并提高制造产量。

设计并构建定制组件(如外壳和外罩)是创造新一代消费者技术产品的一部分。使用传统方法为消费者定制组件成本非常高昂。我们通过让工程师精确控制每个组件,以促进大规模定制,再利用扩展能力,打造独特的客户体验。

我们的硬件、软件、材料、后处理、和制造操作系统 (MOS) 解决方案为客户提供前所未有的速度、质量、设计灵活性、经济性和产品可靠性。3D Systems 为小型到超大型外壳和外罩提供最大的增材制造解决方案套件,在用户友好的端到端流程中始终如一地提供卓越的光滑表面光洁度、精确度、精细呈现细节特征的分辨率和可重复性。

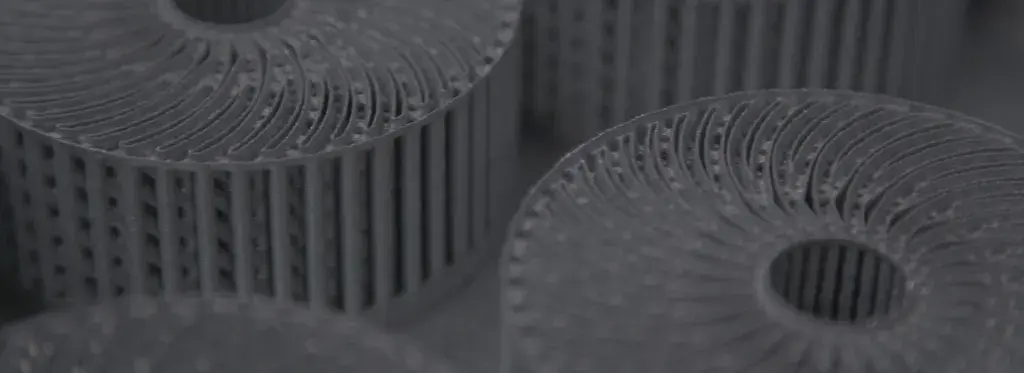

我们的 3D 打印材料实现了增材制造领域中广泛的应用和性能特征,提供对消费者技术产品原型制造和生产至关重要的一系列功能。我们拥有广泛的外壳和外罩材料组合,从选择性激光烧结生产塑料(如 PA 12),到真正的生产级光聚合物,具有长期稳定性、生物相容性、阻燃性、耐化学性和耐热性、静电放电性等特性。

我们的应用创新团队可以利用多年的消费者技术和增材制造专业知识,通过优化的 3D 打印解决方案帮助您解决最困难的设计和生产挑战。从高级概念开发到搭桥制造和大规模定制,我们将为您提供应用支持。

从产品安装到实践培训和咨询支持,3D Systems 专家都能让您的运行过程更快更高效。为了最大限度地延长正常运行时间并保持生产流程高效运行,我们为您配备了极佳的服务组织来满足您的业务需求,包括随时在线的专家、现场工程服务、预防性维护计划和维护能力经过优化的设备。