GPS Digital RPD 是一家位于佛罗里达州的牙科实验室,专注提供高品质局部义齿支架与弹性局部义齿。与众多牙科实验室及执业医师广泛合作,通过采用前沿 3D 打印技术提升义齿产出品质、加速客户生产吞吐量,成品质量在行业内有口皆碑。

随着数字化技术的进步,可摘局部义齿 (RPDs) 的应用日益普及。依托数字化工作流程,患者口腔或传统印模的 3D 扫描数据会上传至公司的在线门户。由总经理 Josh Williams 领导的 GPS 团队将在此基础创建 CAD/CAM 模型,他们准备在公司的两台 DMP Flex 200 金属 3D 打印机和全新的 NextDent® 300 MultiJet 3D 打印机上完成打印,这两款设备均来自 3D Systems。

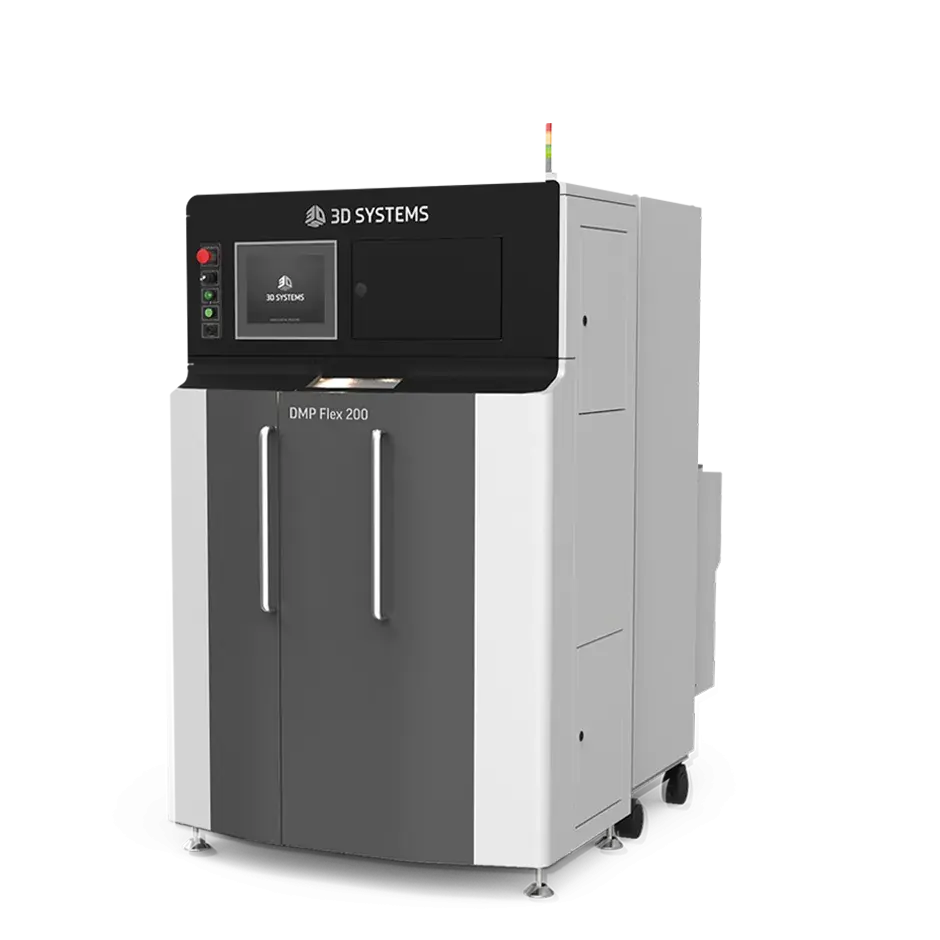

关于 DMP Flex 200

这款金属 3D 打印机的构建体积高达 140 x 140 x 115 毫米(5.51 x 4.53 英寸),配备 500 瓦激光源,可有效降低单件成本并缩短交付周期。

DMP Flex 200 旨在实现高品质、小型复杂精密金属零件的专业 3D 打印。小型金属部件的典型精度为 +/- 50 微米(+/- 0.002 英寸),大型部件为 +/- 0.2%。部件间的可重复性大约为 20 微米(0.0008 英寸)。DSMP Flex 200 支持的材料包括:钴铬合金、钛合金以及 316L 不锈钢。

Williams 表示:“目前我们每天生产约 130 个金属支架。我们的两台 DMP Flex 200 系统完全能满足这一产能,而旧款设备则做不到。我们实现了‘熄灯生产’,因此团队每天早晨都能处理一整批全新支架。”

Williams 特别指出,DMP Flex 200 系统可靠性极高,可放心执行夜间无人值守运行;除非发生停电等意外,否则每次都能稳定输出高精度部件。

他认为“DMP Flex 200 的产出每次都无可挑剔。对于这台设备、配套软件及其所生产的部件品质,我们都非常满意。”

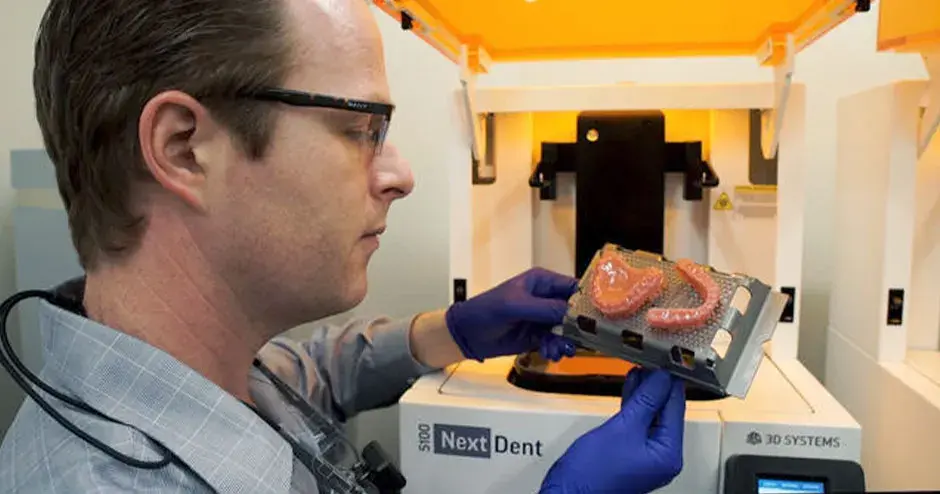

NextDent 300 是一款多材料 3D 打印机,用于制作精确、高度美观的整体式义齿。它采用 FDA 批准的生物相容性材料,生产仿真度极高的临床即用型义齿。Williams 指出:“NextDent 300 打印机与替代方案有着天壤之别。许多患者的口腔空间极其有限或形状非常不规则,可能仅有几毫米的操作空间。人工处理这类病例几乎不可能,但这台打印机让大大改善了这种局面。”

NextDent 300 的多材料功能支持将牙齿与牙龈模型作为单一部件整体制造。其打印构建尺寸为 294 x 211 x 50 毫米(11.6 x 8.3 x 2.0 英寸),单次打印可容纳平均 15 副义齿。 NextDent 300 支持的材料包括:

- NextDent Jet Base LT

- NextDent Jet Teeth White

- NextDent Jet Teeth Yellow

- 蜡质支撑材料

Williams 提到“这两种独特材料与 NextDent 300 相结合,能制造出仿真度惊人的义齿。这远远超越了手工工艺的精度与 产出水平,材料颜色近乎完美,而且我们实现了零分层。”

NextDent 300

NextDent 300 可生产一体成型的可摘戴义齿并提供定制颜色。这款解决方案实现了卓越美学与出众抗断裂性的完美结合。打印机能够按需混合聚合物材料,实现精确的颜色匹配。

此系统旨在为直接义齿生产节省时间并提升产能,可直接将 CAD 数据转换为多材料整体式义齿,无需任何额外组装。凭借 294 x 211 x 50 毫米(11.6 x 8.3 x 2.0 英寸)的构建空间及 32 微米的层厚,系统能大幅减少后处理需求、降低材料浪费与成本,改善牙科实验室的可扩展性。

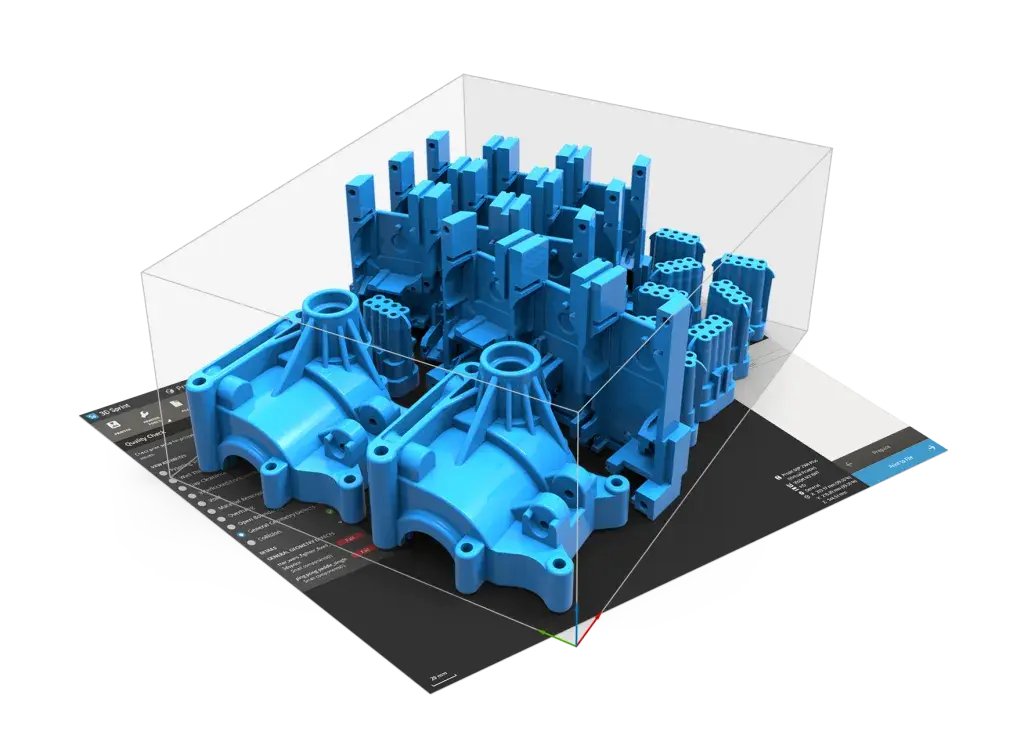

GPS 团队使用 3Shape 牙科 CAD/CAM 软件与 3D Sprint® 打印管理软件,从而为工作流程提供有力支持。3D Sprint 负责管理 3D 打印机设置与操作,内置的工具功能主要包括部件嵌套、牙齿颜色定制,以及为每个部件添加表面平齐的雕刻标识。

Williams 认为:“3D Sprint 软件大幅简化了整个流程。与之前不同,技术人员现在不在需要对着 40 个局部部件苦苦思索‘这些该放哪里?’添加的数字化标签能够与客户参考信息精准对应。”

3D Sprint

3D Sprint 是 3D Systems 专属软件,用于准备与优化 CAD 及多边形网格数据,管理 3D Systems 塑料打印机的增材制造流程。

3D Sprint 支持无缝导入 3D 数据,内置模型准备、部件嵌套、作业监控以及部件数字标签等功能。

框架与义齿匹配完成后,GPS 团队会使用蜡片将两部分临时固定起来,并寄回给客户进行试戴与检查。

对此,威廉姆斯解释说:“我们寄回是为了方便患者在口腔内进行试戴。患者认为没有问题后,再将它们寄回来,之后,我们会用丙烯酸树脂将其永久固定,然后再度寄出。整个过程就是这么简单。”

按照 Williams 的说法,金属支架与塑料义齿采用“乐高式”卡扣设计,而金属框架上的定位凹坑则用于通过丙烯酸树脂实现更牢固的永久性粘合。

他指出:“支架上的固位孔直接决定了成品的对齐位置,无需任何后续调整即可严丝合缝安装。”

GPS 牙科实验室借助其小规模 DMP Flex 200 设备组实现 RPDs 工作流程数字化已有近三年时间,NextDent 300 的引入标志着公司的生产效率迈向全新高度。

Williams 表示:“我们团队如今的生产力远超以往,因此,他们获得了更多拓展数字化牙科技能的机会。虽然公司业务一直以来都比较繁忙,但公司还是鼓励团队进行数字技术的交叉培训,从而进一步提升生产效率。”

就生产效率而言,Wiliams 强调,凭借这一全新的数字化工作流程,他们能在九天,甚至更短时间内完成首副 RPD,并将其寄送给客户。

Williams 认为:“其实四天就足够我们完成各项工作了,但还是有必要考虑佛罗里达的暴风雨、停电等外部因素,因此对外承诺的周期会延长到 9 天。此前,即便采用的是数字化流程与旧款 3D 打印机,交付周期也轻松控制在 15 个工作日之内。可以说,我们不仅在生产效率上取得了显著进步,成品的质量与佩戴适配度也得到了肉眼可见的提升。”