3D Systems 与欧洲空间局 (ESA) 合作,由其按需部件制造服务团队通过直接金属打印 (DMP) 生产了双组元推进剂通信卫星发动机的代表性喷射器、燃烧室和膨胀喷嘴。

这些部件使得欧洲空间局能够评估进一步优化对当前设计的制造潜力。此外,欧洲空间局与 3D Systems 的专家还利用 DMP 的设计可行性,针对前述卫星发动机部件开发了将功能分离的备选设计方案;例如,整体式燃烧室设计,此设计中包括一个带有支撑性外部结构歧管的薄壁压力容器。DMP 可降低部件质量、简化组装、加快制造并支持后期设计变更。3D Systems 与欧洲空间局的此次合作符合其将自身独特专有技术用于支持提升空间和航天制造卓越性的发展战略。

DMP 现状

通信卫星对于移动互联网、银行之间的安全金融通信、电视直播以及地球观测天气预报等方面至关重要。欧洲空间局的职责之一是监督太空中卫星发动机技术的发展。作为内部提供资金支持的计划的一部分工作,欧洲空间局正在研究金属增材制造/直接金属打印的现状,从而根据未来发动机发展评估其潜力和成熟度。

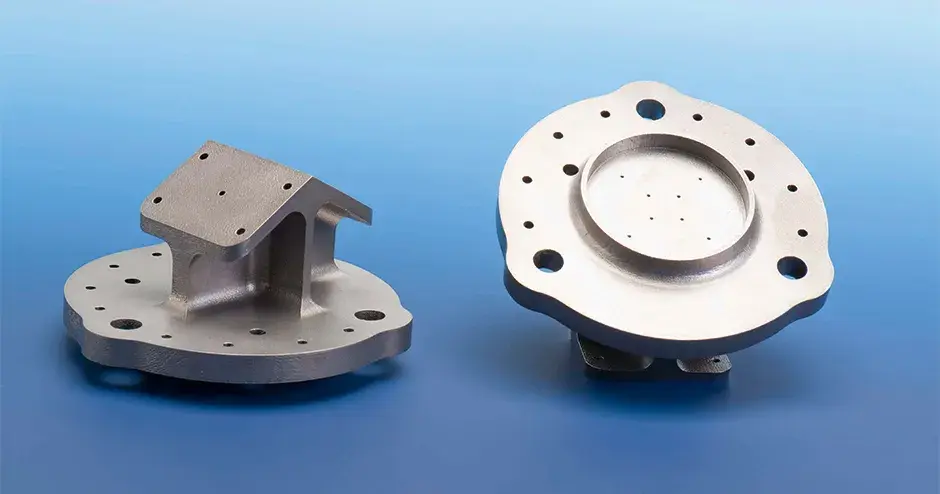

在此项研究计划中,欧洲空间局选择 3D Systems 的原因是该公司的技术专长和所提供的客户服务。3D Systems 为三个重要发动机部件制作了当前的设计产品以及由 DMP 实现的备选功能性设计变体。

卫星发动机的喷射器部件以可控方式将两种推进剂混合到一起,自发点火并持续燃烧。文丘里管形状的燃烧室加速化学废气的排放,继而将卫星推向正确轨道。膨胀喷嘴通过影响更下游的气流来影响运动特性。

“DMP 提供了一种创新型歧管,可优化推进剂从阀门流向燃烧室的流动过程。”

创新型喷射器歧管

“DMP 提供了一种创新型歧管,可优化推进剂从阀门流向燃烧室的流动过程,”Simon Hyde 表示。其设计自由性使得欧洲空间局能够将传统制造中超过 5 件的喷射器组件数量降至 1;消除了许多实现可靠液压注射操作所需的存在风险的密封焊缝,并大幅降低了成本和风险。通过完全控制增材制造生产过程全程,3D Systems 实现了相对密度高达 99.98% 的均匀微结构,适用于包括钛在内的越来越多的金属和合金。

DMP 还适用于开展喷射器热设计,防止热量回流到敏感的推进剂阀门阀座和航天器本身。制造过程无需使用模具,通过使用金属支架代替模具来控制导电率,支持对热支架进行重新设计。喷射器部件采用可用于飞机的钛材料 (Ti6Al4V),满足了太空行业产品的保障要求和火箭发动机设计人员的设计需求。

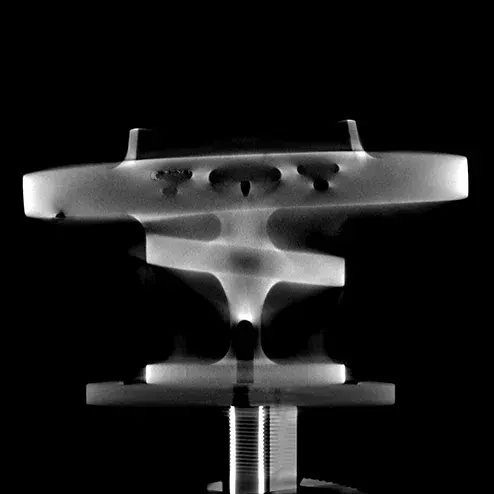

分离的燃烧室功能

紧凑型太空卫星发动机的燃烧室通常包括一个带有无支撑喷嘴出口的敛散喷嘴。在废气流经喉道收缩进入发散部分之前,推进剂反应在收敛部分完成,在发散部分中它们以超音速膨胀。现有的燃烧室设计为耐受与发射相关的非工作载荷,而较厚的壁可应对这些瞬时载荷。一旦就位和运行之后,燃烧室便不需要这类厚壁。

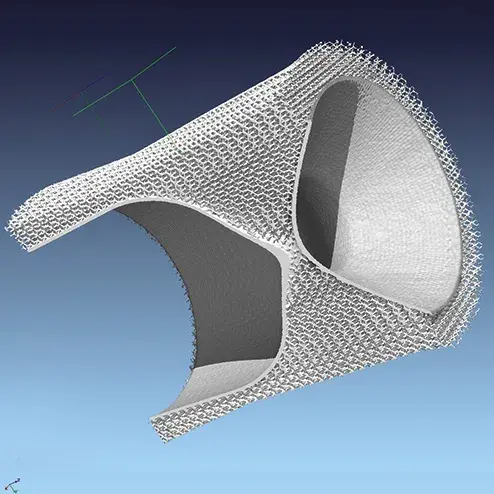

Simon Hyde 表示,DMP 实现了将工作载荷情况和非工作载荷情况下的燃烧室功能分离。直观而言,这样就转化成了支撑燃烧室薄壁的支撑肋条和用于连接膨胀喷嘴的焊接凸缘。3D Systems 生产出了低密度网格支撑结构来代替粗糙的支撑物。由于其体积密度低至 12%,因此 DMP 潜在降低了燃烧室的重量,或者也可以说提高了结构安全边际量。

用于生产燃烧室的材料为 Ti6Al4V,而燃烧室真正的生产材料是一种能够耐受燃烧室极端高温的耐火材料合金(如铌、钼、钽、钨和/或铼基)。对这一颠覆性燃烧室设计的进一步研究包括研究网格在应力场中的各向同性以及其详细的热影响。此网格可提高有效的表面发射率,所以其肯定会影响燃烧室周围的热通量。

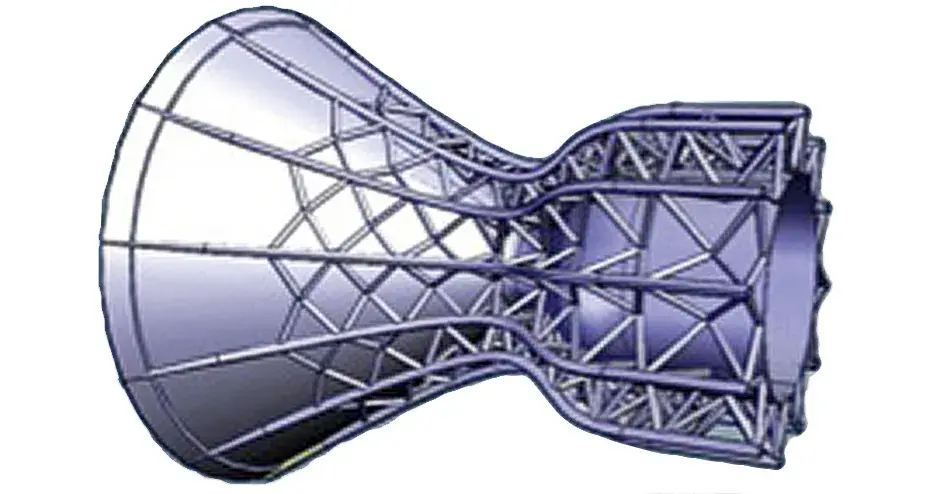

大规模直接金属打印

欧洲空间局还通过制造出口直径接近 50 厘米的膨胀喷嘴,检验了 DMP 的有效性。就 DMP 的生产体积而言,3D Systems 能够生产可装入体积为 275 x 275 x 450 毫米盒子的任何几何形状的部件。喷嘴中的压力相对较低,因此最大程度降低悬垂质量对于提高悬臂发动机设计的裕度非常重要。3D Systems 生产的膨胀喷嘴采用钛 (Ti6Al4V) 材料,这种材料很大程度上满足了对膨胀喷嘴的机械和热学要求。

据 Hyde 介绍,与传统旋压薄板材料成形会导致失去所有设计灵活性相比,DMP 在制造上表现出明显优势。DMP 可以实现根据客户具体的推力曲线对发动机性能进行调整,在生产后期仍能灵活调整设计。

了解有关 3D Systems 直接金属制造的更多信息。