Malcolm Gladwell(马尔科姆·格拉德威尔)在他 2000 年的畅销作品中,将临界点定义为“临界质量的时刻、阈值、沸点”。

按照该定义,直接金属打印 (DMP) 现在渐入佳境,因为它从原型制造快速过渡到应用于国防和航天领域的任务关键型、风险规避应用的生产中,而要做到这一点并不是靠运气。

能够说明该技术已为主流领域所接受的其中一个示例,是 3D Systems 与 Thales Alenia Space 之间利用直接金属打印生产航天组件的长期合作。

Thales Alenia Space 总部设于法国图卢兹,是全球领先的航天供应商之一,收入在 2014 年超过 20 亿欧元。该公司在八个国家/地区拥有 7,500 名员工,专门从事太空无线电通信、导航、地球观测、探索和轨道基础设施。

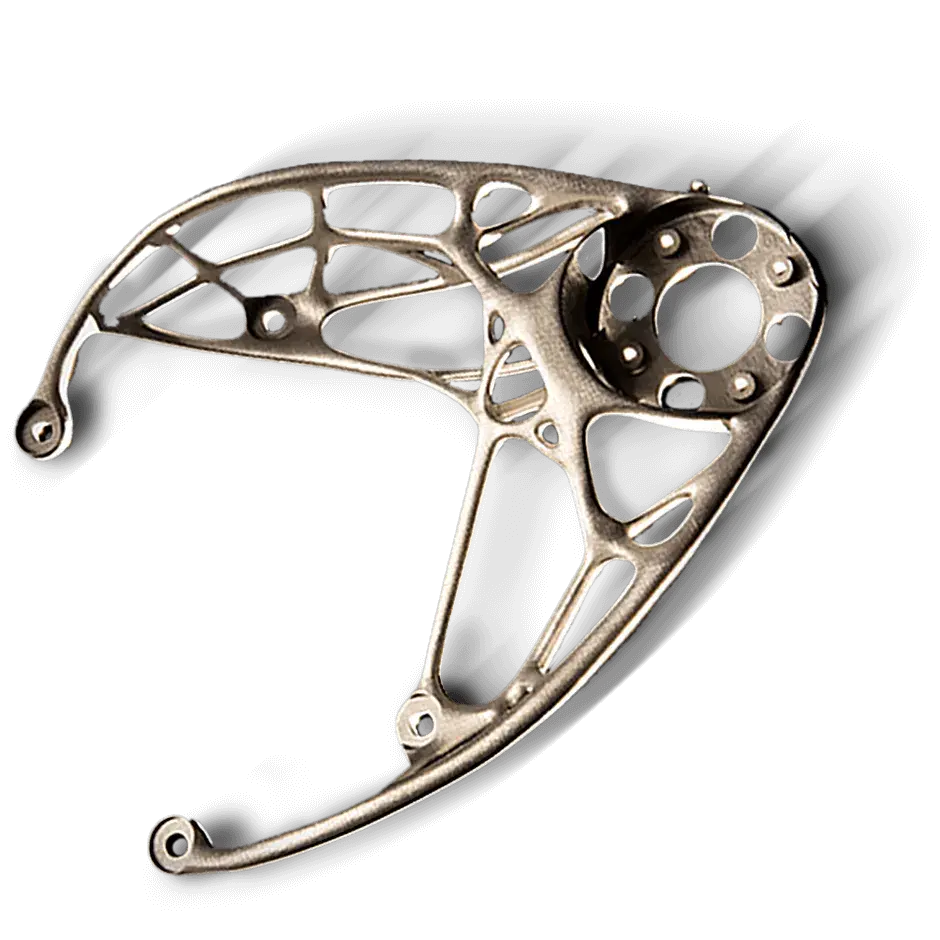

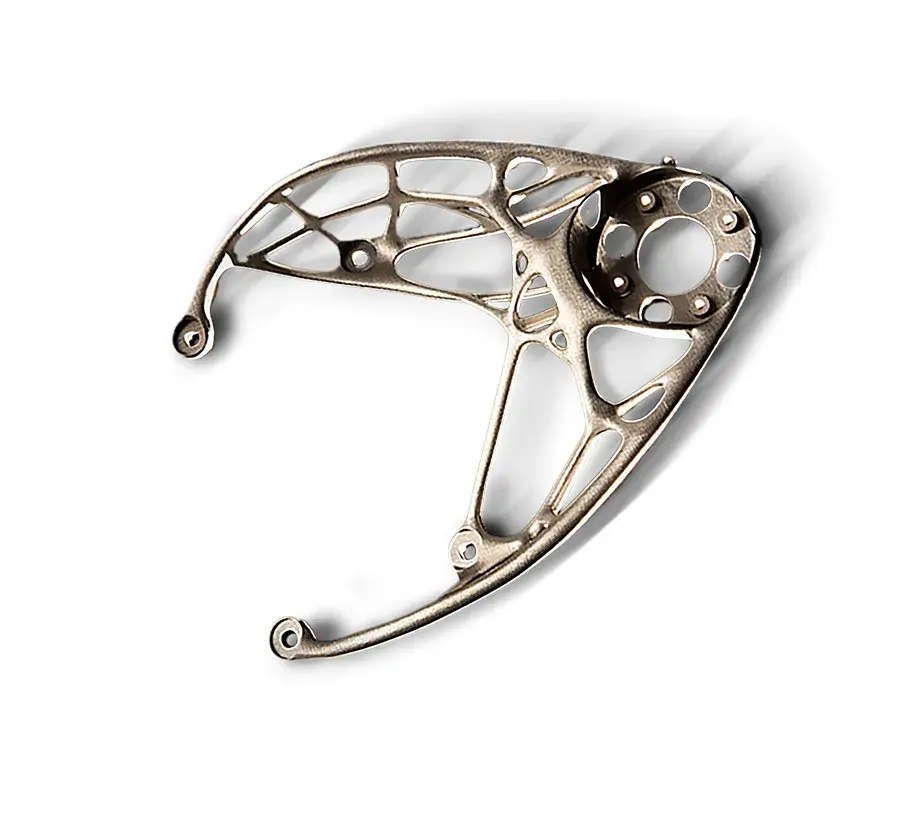

3D Systems 与 Thales Alenia Space 之间的合作主要是生产地球同步通信卫星的天线支架(190 x 230 x 290 毫米)。直接金属打印现已取得资格,可完全用于 Thales Alenia Space 航天钛材料应用。如今,对于卫星等特定产品,80% 的金属部件采用 3D 打印生产而成,取代了传统制造的部件。

快速高效提供专业知识

Thales Alenia Space 与 3D Systems 比利时的按需制造服务团队合作,设计并打印 LaserForm Ti Gr5 (A) 支架,并保证所有质量方面和公差均得到满足。

3D Systems 的按需制造服务是一项涵盖 3D 设计到制造的服务,提供世界一流的独特、定制化部件制造服务。此服务提供即时在线报价、3D 设计与打印专业知识,以及久经考验的机加工后处理支持,以便交付经验证的飞行器部件。

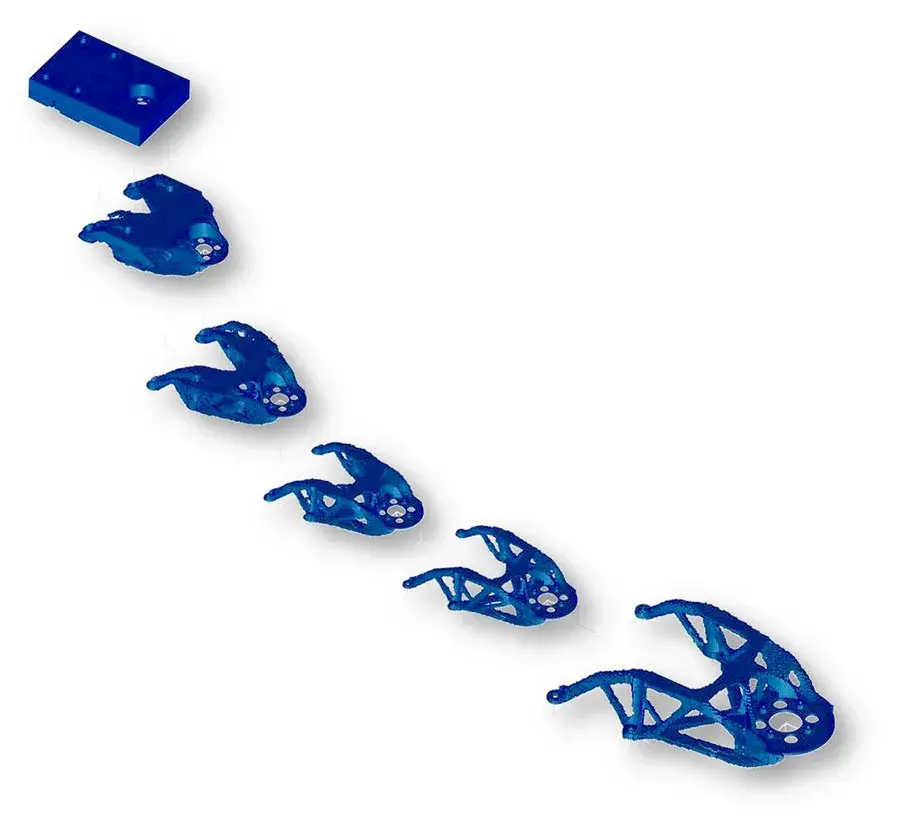

Thales Alenia Space 与 3D Systems 共同合作,在设计完成之后对 3D 打印流程应用拓扑优化,以实现可制造性。拓扑优化可以确定最有效的材料布局,来满足部件的确切性能规格。其考虑了给定的允许空间、需处理的载荷、边界条件和其他关键工程因素。

由于各个支架都安装在天线的反射器边缘并用螺钉紧固到带有形状的表面上,因此卫星的全部四个支架都需要单独设计。

证明其价值

天线支架是由 3D Systems 在其 ProX DMP 320 打印机上生产的。ProX DMP 320 专用于生产重型金属部件。其采用了全新结构,不仅简化了设置而且功能多样,可以钛(1 级、5 级、23 级)、镍基超级合金和 316L 不锈钢生产所有类型的部件几何形状。

在更换不同的部件材料时,可交换式制造模块进一步提高了应用灵活性,并且减少了停机时间。受控的真空构建室可确保每个部件均利用经验证的材料属性、密度和化学纯度进行打印。

ProX DMP 320 中的超低 O2 水平具有几个关键优势:更好地保持粉末质量,使部件在打印过程中不发生微氧化,在打印过程中减少氧填隙原子以及提高对氧气敏感的合金(例如钛)的机械性能。

将部件生产时间缩短一半但部件品质更高

3D Systems 的专业知识与 ProX DMP 320 的先进功能相结合,满足了 Thales Alenia Space 的确切需求,而所需的时间仅为传统制造工艺所需时间的一半。

相比于采用传统方式制造的支架,直接金属打印技术生产的钛支架要轻 25%,并且刚度-重量比更好。

生产成本也得到大幅降低,与采用传统方法(10 周)相比,从下订单到发运(包括文件准备、3D 打印、热处理、精加工、数控铣削、质量控制分析、清洁和数据可追溯性)整个过程所花费的总时间为四到五周。

加快采用直接金属打印

卫星天线固定支架仅仅是 3D Systems 与 Thales Alenia Space 之间在直接金属打印领域展开合作的开端。2015 年,3D Systems 为 Thales Alenia Space 的三颗地球同步卫星生产了 50 多个不同的太空组件。据天线应用增材制造专家 Florent Lebrun 介绍,Thales Alenia 期望在 2016 年利用 3D Systems 的直接金属打印技术将这一数字翻一番。

3D Systems 与 Thales Alenia Space 之间的合作预示着全世界范围内国防和航天组织加快采用直接金属打印技术。直接金属打印与其所弥补的传统金属制造工艺一道占据主流地位似乎只是时间问题。