直接金属打印是什么?

直接金属打印 (DMP),通常还称为直接金属激光熔融 (DMLS),是一种增材制造技术,可根据 3D CAD 数据构建高质量的复杂金属部件。机器将高精度激光导向至金属粉末颗粒,从而有选择地逐一构建水平金属薄层。这种尖端技术可以生产几何形状十分复杂的金属部件,而这种工艺是无法使用传统的切割或铸造技术来完成的。各种功能金属可用于打印设计,从原型到高达 20,000 件装置的生产系列。

直接金属打印 (DMP),通常还称为直接金属激光熔融 (DMLS),是一种增材制造技术,可根据 3D CAD 数据构建高质量的复杂金属部件。机器将高精度激光导向至金属粉末颗粒,从而有选择地逐一构建水平金属薄层。这种尖端技术可以生产几何形状十分复杂的金属部件,而这种工艺是无法使用传统的切割或铸造技术来完成的。各种功能金属可用于打印设计,从原型到高达 20,000 件装置的生产系列。

直接金属打印 (DMP) 是一种功能强大的 3D 打印技术,通过逐层熔化金属粉末来塑造任何所需的金属部件几何形状。该技术用于逐层构建材料,而不是如其他工艺一样分步去除材料。由激光精确定位的金属粉末颗粒可快速、充分地熔化,使新材料恰如其分附着在前一层上,而无需胶水或液体粘合剂。强大的高功率光纤激光器在机器内部的惰性区域内工作。这可确保正在制造的金属部件具有致密和均匀的材料结构。部件的 CAD 设计直接驱动直接金属打印生产机器,无需编程、夹紧或模具。

直接金属打印 (DMP) 是用于航天和国防应用的理想技术。无需工具即可生产形状极其复杂的小型部件,还能够支持与机械加工、冲压模具或压铸等传统工艺所允许的截然不同的部件设计。

直接金属打印以金属粉末为最初的原材料,逐层制造产品。随后将每一层金属粉末熔化在前一层上,生产出可与传统制造技术(铣削、铸造)生产的部件相媲美的坚固且致密的部件(高达 99.9%)。直接金属打印过程几乎不产生材料浪费,并且能够构建其他制造方法无法实现的复杂几何形状。

直接金属 3D 打印机产出的产品、组件和工具重量更轻,实现更多功能,减少装配件数量。集成式高精度金属制造解决方案,融合 3DXpert 软件、直接金属打印技术、认证材料和专家应用支持等于一身,可省时增效,节约成本,制造轻量化部件。

耐用优质的金属 AM 采用集成式粉末管理

灵活耐用的金属 3D 打印机,可快速生产部件

可扩展、优质的金属增材制造,采用集成式粉末管理

专业且精准的金属 3D 打印机,配备 500W 激光源

使用这项技术可以改进功能、减轻重量和/或将各个组件整合为单个部件。直接金属打印 (DMP) 金属 3D 打印机使用激光焊接金属粉末的薄层,以生产高度复杂的金属部件。DMP 不但提供了无限的设计灵活性,而且还克服了传统制造技术在几何形状和曲面保留方面存在的局限。部件的制造成本并非取决于部件的复杂程度,而是取决于部件的体积。DMP 十分适合生产具有高度复杂的解剖形状、内部通道、复杂的曲面纹理、内部晶格和高水平细节的紧凑型组件。将增材和减材技术相结合,可以实现每个部件的最佳成本效益。

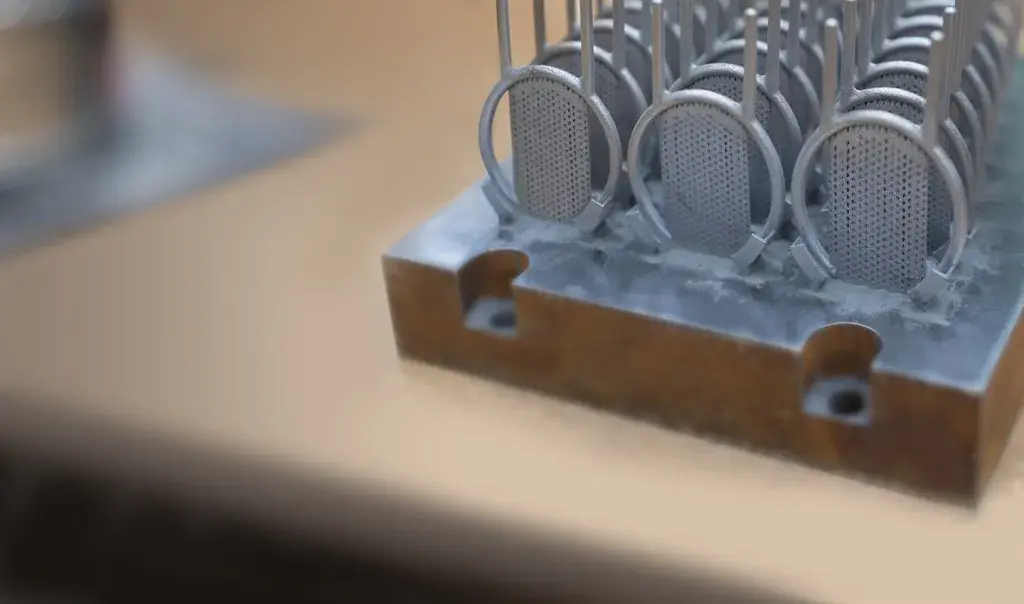

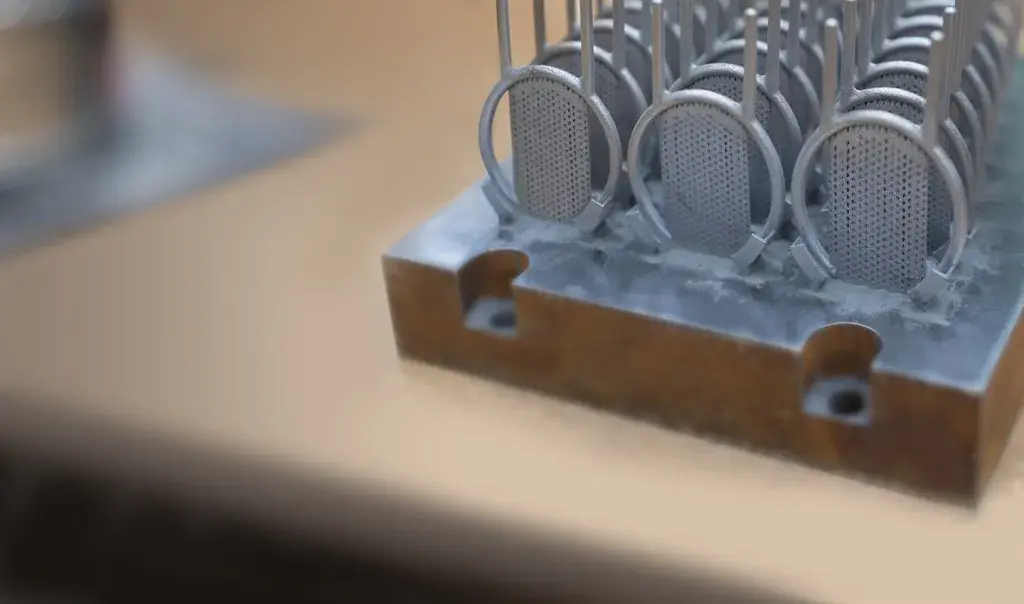

在 DMP Flex 350 打印机上采用 DMP 技术生产的一系列食品挤出喷嘴。

基本技术相同:激光选择性地焊接金属粉末的薄层。但不同之处在于细节和体验。3D Systems 的 DMP 打印机已经用于制造超过 500,000 个金属部件。这种体验使得强大的金属 3D 打印机可实现可重复性、部件质量、生产效率和较低的总体购置成本 (TCO)。可移除打印模块 (RPM) 可实现 1 小时的更换时间和每周 7 天每天 24 小时的全天候正常运行时间。真空室可使氧气 (O2) 含量 < 25 ppm,从而确保一致的部件属性和充分的粉末使用,最大程度减少浪费。在部件质量、体积和效率都至关重要的情况下,DMP 则是 3D 打印金属的最佳选择。

在 DMP 350 打印机上金属 3d 打印的 1 级方程式赛车排气管,将 20 个部件整合为 1 个部件。

粉床融合 (PBF) 是一个术语,概括了所有选择性熔化和融合金属与塑料粉末,以直接从 CAD 文件构建复杂部件的技术。PBF 方法采用激光 (DMP/DMLS/SLS) 或电子束 (EBM) 以及不同的方法,通过滚筒或刮刀来铺撒或涂覆粉末。直接金属打印 (DMP) 是一种基于激光的金属 3D 打印技术,可在两个方向上应用材料(双向重新涂层),依靠氧气含量始终 < 25 ppm 的真空室获取可重复的高部件属性,使用可移除打印模块 (RPM) 实现较短的更换时间和 24/7 的全天候正常运行时间。

在 DMP 打印机上生产的 ESA(欧洲航天局)所用燃烧室的内部晶格结构。

在此工艺中,粘合剂逐层地将粉末粘在一起。(生坯)部件的生产速度比任何其他粉床工艺都要快,但这仅仅是整个漫长工艺中的一小步。后处理(如对部件进行的固化、去粉、烧结、浸渗、退火和精加工处理)通常会比创建首个生坯部件花费更多的时间。金属粘合剂喷射的主要好处是能够以较低的成本快速生产生坯部件。金属粘合剂喷射部件的主要弊端在于其机械属性。利用金属粘合剂喷射技术生产的部件的孔隙率相对较大且不一致,例如,最终部件的密度过低。因而,对机械属性所造成的影响使这些部件不适合需要可重复性和强大机械性能的应用。

目前金属粘合剂喷射技术无法生产这些燃料喷嘴要求的细节级别和机械强度的部件。