早在 2015 年,NuVasive 就看到了增材制造 (AM) 的商机。这家骨科设备公司意识到,增材制造生产复杂和优化形状零件的独特能力可以为其设计和制造微创、程序集成脊柱解决方案开辟新的途径。唯一的障碍是公司里没有人拥有增材制造经验。

NuVasive 明白其需要与增材制造流程的服务和制造提供商合作。最终合作的结果是,NuVasive 很快就利用了增材制造的优势,自 2017 年推出 Modulus® 开始,在仅仅一年多的时间里就从设计转向市场,目前已形成一套完整的植入体系列。

选择合作伙伴,提高专业知识

即使考虑到 NuVasive 团队的人才和专业知识,但努力工作加上战略创新也使公司在 14 个月内成功地设计、鉴定并将经优化的 AM 植入体系列推向市场。如果这是一个减材制造的产品,那就不足为奇了:NuVasive 在俄亥俄州西卡罗尔顿 (West Carrollton) 拥有一个 180,000 平方英尺的制造工厂,该工厂夜以继日地进行着传统制造。增材制造 (AM) 则是另外一回事了,对公司及其员工采取的新方法带来了独特的挑战。

在意识到自己需要外部顾问后,NuVasive 首先确定了选择增材制造专家的几个最重要标准。可用 3D 打印技术的质量和可靠性必须毫无商量的余地。该公司需要软件应用支持来高效地制造一种新型设备。最后,它寻求的合作伙伴必须在增材制造行业内具有信誉,可与 NuVasive 一起同步发展。

“我们不愿意在这方面承担任何风险,”NuVasive 产品开发总监 Jeremy Malik 表示。

经过深入研究之后,NuVasive 选择了 3D Systems 及其直接金属打印 (DMP) 技术与应用工程师和增材制造专家团队,来将 Modulus 推向商业化。

从概念到商业化

Modulus 系列背后的设计理念是,以一种有意义的方式利用新技术来交付创新型最终产品,而不仅仅是新产品。据 NuVasive,该公司的目标是提供最佳的脊椎植入体,而无需在制造工艺上做出重大权衡。

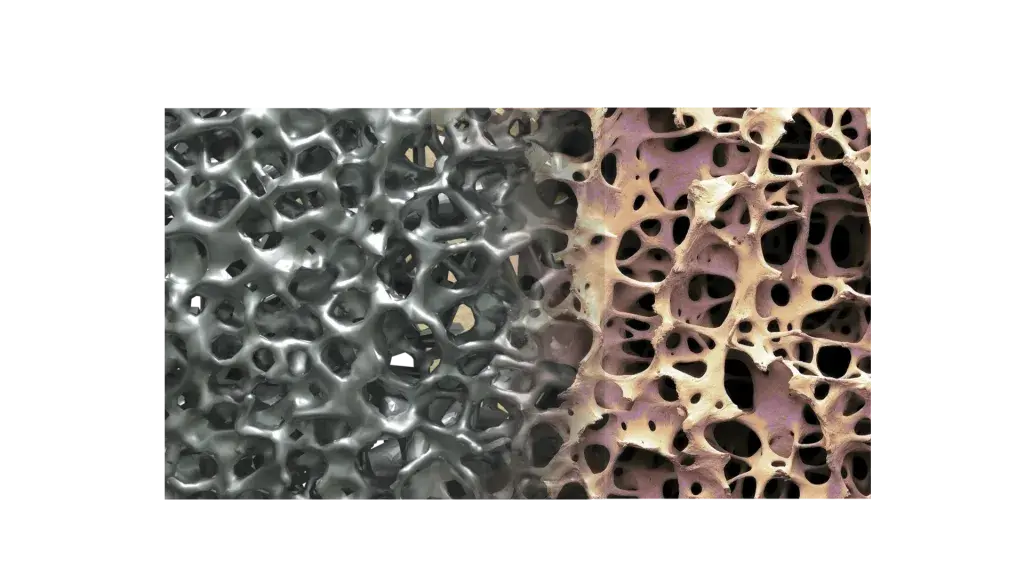

Modulus 系列平衡了孔隙率和负载分配,每个独立的 SKU 均经过优化以提高射线透射性。这是通过拓扑优化实现的,而拓扑优化是一种基于算法的设计策略,可以去除对结构或功能没有任何作用的多余材料。经过拓扑优化的组件重量更轻,且对强度没有不利影响。就 Modulus 系列而言,拓扑优化还有助于在所有形状和尺寸的植入体上获得更好的影像学特征,让外科医生在随访期间更好地观察骨融合情况。此外,经优化的晶格结构提供了一个完全多孔结构,从而创造了一个有利于骨骼生长的环境。

“我们想做一些以前做不到的事情,”Malik 表示,“这款设备不仅仅是利用新技术将其推向市场;我们利用新技术来帮助改善患者的临床效果。”

这两家公司共同为所需设备的不同打印方式生成了一系列的文件迭代,3D Systems 提供了有关打印策略、冶金和残留粉末去除的重要行业专业知识,以及其他不熟悉但影响深远的增材制造方面的专业知识。

“我们不了解自己的认知短板,”Malik 表示,“3D Systems 帮助我们进行增材制造流程方面的培训,并与我们合作,解决除打印之外的其他流程问题。我们多次进行开放式沟通,这些沟通是我们取得成功的关键。”

在此过程中,NuVasive 充分利用了 3D Systems 的客户创新中心 (CIC)。这些设施以及对其中专业知识的了解,提供了一个增材制造解决方案生态系统,其中包括设计和制造能力,以及优质的硬件、软件和材料。3D Systems 的 CIC 涵盖从应用开发和前端工程设计,到设备验证、流程验证、零件确认和生产等方方面面,可帮助各种经验级别的企业通过增材制造技术加快创新。

从设计到生产,NuVasive 能够充分利用这项技术在改进功能方面所能提供的优势,而无需进行大量初始投资。

除了设计优化之外,这两家公司还开展了其他合作,实现了合格的增材制造生产流程。尽管 NuVasive 在采用传统方法制造的产品获得 FDA 许可方面拥有良好记录,但采用新工艺却带来了独特的监管挑战。

据 Malik,NuVasive 通过利用 3D Systems 有关制造可重复性的数据来解决这些问题,支持其在 FDA 申请提交中提供的正当理由。

“3D Systems 的客户过去曾通过 FDA 报批过设备,因此我们知道与具有内部专业知识的人合作可帮助我们满足这些要求,”他表示,“这是一个很好的安全保障。”

将增材制造技术融入到产品组合中

时至今日,NuVasive 已成为增材制造领域脊椎植入体的领导者,在市场上拥有经 FDA 许可的完全 3D 打印脊椎植入体系列。Modulus 系列是经深思熟虑的设计成果,该系列平衡了椎间融合器的多孔性优势和性能要求。

最后,NuVasive 的 Modulus 产品系列从概念迈向商业化大约花了 14 个月的时间。尽管对于传统制造流程来说,这是一个相当标准的时间表,但该公司很高兴能够在首次应用增材制造时就保持相同的节奏。

“除了设计和制造产品外,建立生产流程也是一项重要的任务,”Malik 说。“我们很自豪能够同时开发这两者,并依靠 3D Systems 来帮助建立我们的数据集和正当理由,以便将我们的产品推向市场。”

在产品制造和部署方面,3D Systems 可提供供应链灵活性,并在内部或通过认证合作伙伴完成批量生产订单,同时通过知识和技术转让帮助客户过渡到在自己的工厂内进行增材制造生产。

NuVasive 开始在内部自己进行钛 3D 打印,并使用 DMP 技术制造研发原型,以及更好地了解机器的工作原理,以持续改进其生产流程。

“在现场拥有这种能力对我们来说是一项巨大进步,”Malik 说道,“目前,我们拥有合法、可扩展的制造流程,并有能力在未来持续改进。”

此内容最初发布于 BONEZONE®,网址为 bonezonepub.com。