Point Designs 是手部假肢设计领域的创新者,通过将增材制造 (AM)、机械设计和临床护理相结合,提供强大的人工数字解决方案。Point Designs 由科罗拉多大学生物机电工程开发实验室的研究人员创立,当市场对其产品的需求超过内部产能时,便需要制造支持。Point Designs 选择 3D Systems 作为其生产合作伙伴,成功解决了供应问题并推进了产品开发过程。在与 3D Systems 专家密切合作后,该公司在短短六个月内从钢材质打印过渡到钛材质打印,既提高了工作流程效率,又获得了可改进其材料组合的宝贵知识。

“自从与 3D Systems 合作以来,我们在内部精磨了设计方案。在实现高容量 3D 打印、改进后处理方法以及提高各建模板高精度组件的产量方面,3D Systems 为我们提供了优化设计的全新视角和知识。”

- Levin Sliker,Point Designs 联合创始人兼首席执行官

挑战

合作扩大手部假肢组件的增材制造产量

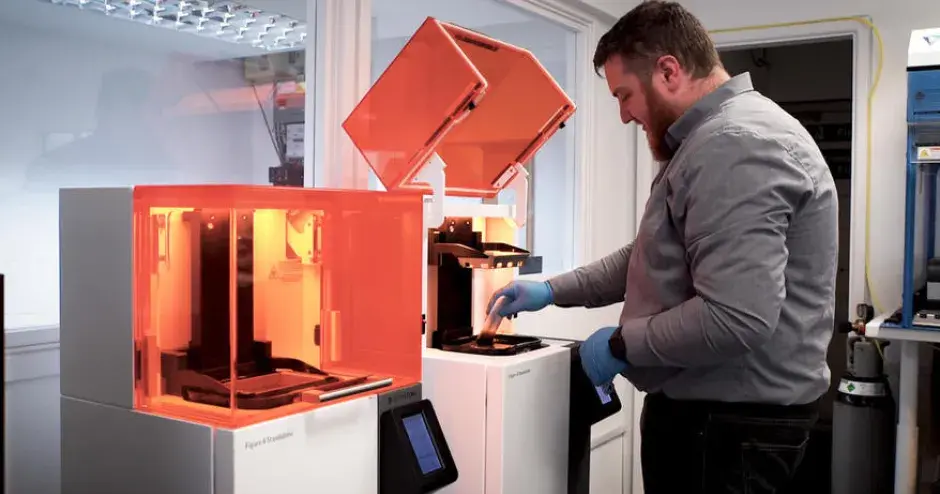

Point Designs 很早便能接触到科罗拉多大学的实验室资源,从一开始就考虑用 3D 打印创建其 Point Digit 解决方案。不过,随着该解决方案的普及,该公司需要合作伙伴来帮助其提高产能。3D Systems 在医疗设备方面的优异记录、在高质量可重复钛材质打印方面的专业知识以及对增材制造技术和工艺的深入了解,使其成为了 Point Designs 的最终选择。两家公司共同将 Point Digit 解决方案应用于钛材质打印,缩短了该方案的上市时间,生产出实用、美观且经优化的产品组件。

解决方案

01 合作推进增材制造设计

Point Designs 设计其 Point Digit 解决方案时,利用了增材制造设计 (DfAM) 优势,即在原位置创建有机形状、半空心结构和装配件。这些是增材制造独有的功能,也是许多人采用该技术的有力原因,即能够按预期功能设计部件、减轻重量并减少组装需求。然而,实现成功的 3D 的打印效果可能很棘手,尤其是最终产品涉及有着严格公差要求的详细机制时。据 Point Designs 首席执行官 Levin Sliker 称,与 3D Systems 的合作帮助其团队改进了针对打印过程进行优化的设计。

Point Designs 采用的主要增材制造功能是活动铰链,该铰链在原位置打印为装配件,能够转动以实现更自然的动作。Sliker 称,能够在原位置打印这个装配件是极大的优势,因为该铰链组件不仅很小,还属于内部组件。“即便可以用其他方式组装这些组件,也是困难重重”,Sliker 说道,“因为这样不仅很耗时,还必须分神关注一些非常小的部件。采用活动铰在原位置打印所有东西,的确简化了我们的装配和制造过程。”

02 大规模生产优化打印策略咨询

尽管产品的发布时间很短,但 Point Designs 开始与 3D System 合作时需要克服一些与设计有关的挑战,特别是部件方向方面的难题。Point Designs 选择了其现有的构建方向,以便适应其最终部件的关键尺寸和严格公差。不过,这种方向并未针对规模化生产进行优化。3D Systems 和 Point Designs 合作设计了新的打印策略,可以在考虑下游流程的同时,在一次构建中打印更多的部件。为了避免在关键表面上留下支撑痕迹,两家公司合作开发了易于移除的支撑结构和后处理技术,以便在这些表面上呈现所需的光洁度。

“将部件定位在不同的方向上,我们能够将在单块建模板上生产的部件数量翻倍。”

- Levin Sliker,Point Designs 联合创始人兼首席执行官

03 过渡到优质钛材质

Point Designs 寻找制造伙伴时,其最关心的就是产能。Sliker 称,选择 3D Systems 让公司获得了钛材质这个意外之喜。但 Point Designs 并不是唯一的受益者。Jeff Soelberg 是 Point Digit 解决方案的最终用户,他佩戴过钢材质假肢和钛材质假肢。新材质让假肢的重量减轻了 30%,差别立刻就显现出来。Soelberg 说,佩戴钢材质假肢时好像随身携带了一个小重物。他表示,“改用钛材质假肢后感觉更轻、更自然”。

除了重量减轻之外,这些假肢器械的材料和设计还获得了最终用户的大量正面反馈,因为这些器械具备强度高、持久耐用和易于清洗等优点。用户可以在通常会用到手指的任何环境中使用这些器械。Soelberg 说,通过练习,他能进行事故前 95% 的活动。

在材质过渡方面,3D Systems 帮助 Point Designs 应对了钛材质的特殊挑战,分享将转化为未来项目的专业知识。其中最主要是协助设计以适应钛的收缩系数。“与 3D Systems 合作后,我们的确改善了现有和未来产品的设计流程。因此,我们能更轻松地实施下一个产品,更快地完成冻结设计文件,为大规模生产做好准备,”Sliker 说。

Point Digit 2.0 钛解决方案采用 3D Systems 的直接金属打印 (DMP) 技术和 LaserForm Ti Gr23 (A) 材质打印,该材质具有一流的氧气水平 (<25 ppm) 和惰性打印气体,可确保部件具有出色的强度、准确度、高化学纯度和可重复性。23D Systems 的打印机在生产部件时,每个部件均使用同一个数字数据包,且所有 DMP 打印机的打印结果全都一致,实现了规模化生产,而且打印结果不存在整体偏差。

04 减少组装

Point Designs 和 3D Systems 合作开发了四款产品,每款产品均由多个 3D 打印组件组成,并有多种尺寸可供选择,共有 17 个库存单位和 107 个独特组件。Point Designs 从 3D Systems 处收到打印部件后,交由 Point Designs 团队采用现成和定制组件加以组装。组装后,Point Designs 将产品交付给假肢修复师,再由修复师为每位用户定制假肢接受腔。

“事实上,3D Systems 的应用创新小组能采用自有技术为我们提供打印支持,这对我们来说真的很有利,”Sliker 说。“事实证明,3D Systems对其机器性能极度熟悉,这也是我们之间的合作关系得以蓬勃发展的原因。”

在解决供应问题方面,Point Designs 的业务发展专家 Griffin Drye 说,自从与 3D Systems 合作以来,两家公司建立了可靠的生产节奏,此后 Point Designs 再也没有出现过订单延期的情况,这是一个有意义且令人感到愉快的成就。该成就离不开 Point Designs 和 3D Systems 之间密切而坦诚的沟通,因为这让双方都能知道对方的时间安排,便于进行准确预测和规划。继成功推出一级医疗器械 Point Digit 2.0 后,Point Designs 目前正在寻求利用 3D Systems 的专业知识大量推出其他假肢产品。