通过与增材制造 (AM) 行业创新者 3D Systems 合作,rms 公司现可为医疗设备原始设备制造商提供从原材料到成品的生产能力。从原材料到成品涵盖将数字文件转化为可供手术使用的灭菌、包装成品所需的完整制造和后处理工作流程。过去四年里,在确保所有打印机和供应链可重复性的流程的支持下,3D Systems 已帮助 rms 扩大了其直接金属打印机的规模(从一台扩大到 30 台),实现了真正的规模化生产。

“很明显,3D Systems 已经凭借其技术进入了医疗保健领域,而且事实证明 3D Systems 是一个非常不错的合作伙伴。他们不仅分享经验教训,还指导我们如何正确使用设备、如何监控我们的整体质量体系等。”

— rms 增材制造总监 Troy Olson

挑战

过渡到医疗设备规模化增材制造

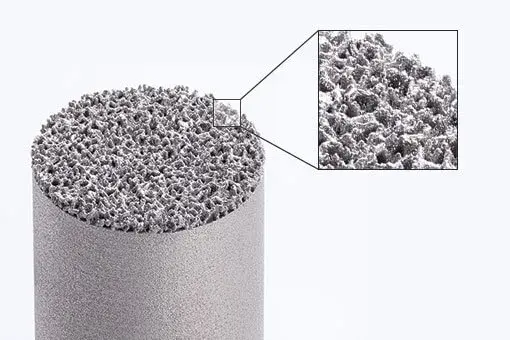

要想成功外包矫形外科领域相关的增材制造,原始设备制造商需要与具有深厚增材制造知识的合同制造商合作。五十多年来,rms 赢得了使用传统减材制造方法生产医疗设备组件的优选制造商的声誉。在密切关注增材制造的发展和演变后,rms 看到了通过增材制造植入体主动满足客户更多需求的机会,此类植入体可提供任何其他制造方法均无法实现的功能。

解决方案

01 久经验证的医疗保健解决方案

rms 在选择增材制造技术时非常注重条理,希望巩固和提高其产品拥有世界一流品质的声誉。在研究了诸多选择之后,rms 因 3D Systems 在医疗保健应用方面的过往成功记录而选择了该公司。到 2021 年为止,3D Systems 拥有制造超过两百万台医疗设备的经验,并为 90 多种经 FDA 和 CE 认证的设备提供了支持。

3D Systems 以客户为中心的方式帮助医疗设备原始制造商通过直接合作伙伴关系或合同制造商(例如 rms)加速其将新产品推向市场的策略。3D Systems 帮助 rms 弥补知识差距,确保其成功将增材制造融入到更广泛的产品组合中,进而增加了双方之间合作的价值。

02 技术转移

rms 得益于 3D Systems 应用创新小组数十年来积累的应用专业知识,获得业内最佳指导。通过咨询 3D Systems 医疗保健团队和利用 3D Systems 的技术合作服务,rms 得以在采用增材制造的过程中消除模糊猜想,从而简化了其向新的制造工艺过渡的过程。“3D Systems 提供了很多帮助。学习过程很艰难,但现在我们拥有适当的人员和专业知识来履行增材制造承诺,”rms 总裁 Lee Zachman 表示。

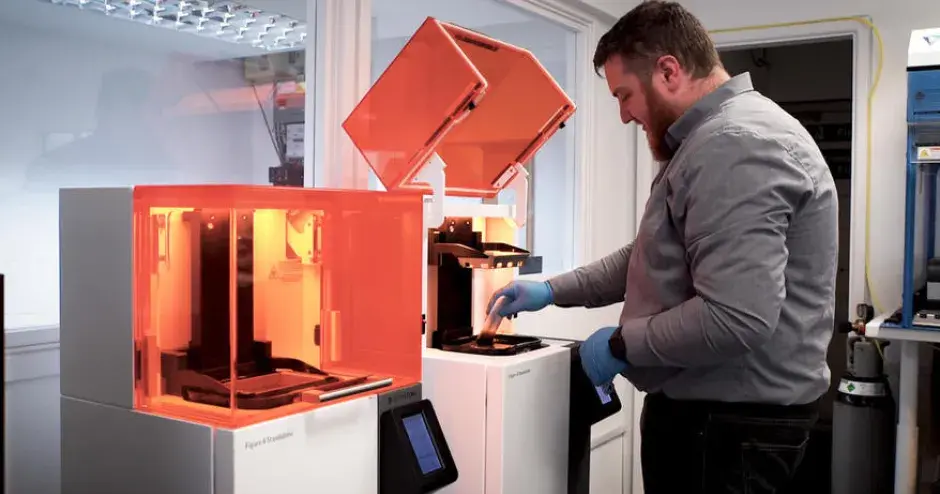

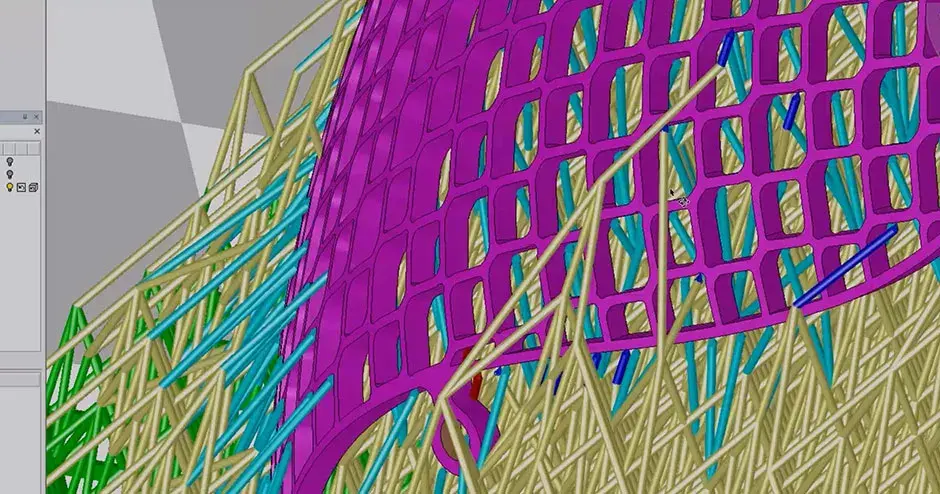

3D Systems 帮助 rms 节省了大量采用金属打印技术的时间,同时确保了打印结果。技术合作服务利用预先准备就绪的打印文件和流程,还包括专业的客户管理、咨询,针对通过预审的增材制造生产流程进行培训以及安装设备。此外,其还侧重于一些专业任务,例如如何运行打印机、对打印机进行编程、设置打印文件、部件支撑结构和定向以及部件后处理。

03 优质金属增材制造

除了行业特定的增材制造专业知识外,3D Systems 在打印品质和材料特性方面也提供了理想的增材解决方案,该解决方案对于像 rms 所生产的植入体之类的部件至关重要。3D Systems 直接金属打印 (DMP) 系统中极佳的氧气水平 (<25 ppm) 和惰性气体打印环境确保了部件的完美坚固性、准确度和高化学纯度,以及医疗设备原始设备制造商生产植入体所需的可重复性。3D Systems 的打印机在生产部件时,每个部件均使用同一个数字数据包,且所有 DMP 打印机的打印结果全都一致,实现了规模化生产,而且打印结果不存在整体偏差。rms 将旧版 DMP 打印机与 DMP Flex 350 结合使用。

04 可扩展生产

自从安装了第一台增材制造打印机后,rms 内部积累了大量专业知识。rms 会执行所有打印后处理步骤以得到可供最终交付的成品,包括热处理、精加工、抛光、清洁、包装和消毒灭菌管理。该公司还拥有自己的现场实验室,用于测试材料和打印的测试棒料。通过与 3D Systems 合作,此项工作得到了数十年增材制造经验的支持,使得 rms 简化并加快其对增材制造技术的采用,同时保障了对新技术和工艺的投资。

“我们正在寻找除了脊椎植入体之外的更多其他机会,”Zachman 表示。“公司现在情况非常不错。我们付出了极大努力才取得今天的成就。”rms 最近重组了其增材制造部门,将其设置为 rms 的一个独立业务部门,并配备了专门的工程、质量和运营领导力资源。