阿斯特合金钢铁技术公司(Astech, Alloy Steel Technologies, Inc.)是一家钢铁砂型铸造厂,总部位于密歇根州的瓦萨市。在过去的二十年里,该公司一直利用包括颗粒挤出增材制造在内的技术来实现业务转型。

21世纪铸造厂

美国的铸造厂面临着一系列挑战,包括日益激烈的海外竞争、价格和交货时间压力、供应链问题以及熟练劳动力的短缺。阿斯特合金钢铁技术公司(Astech, Alloy Steel Technologies, Inc.)是位于密歇根州瓦萨市的一家钢铁铸造厂,它直面这些挑战,对增材制造(AM)等创新领域进行投资,以获取竞争优势。

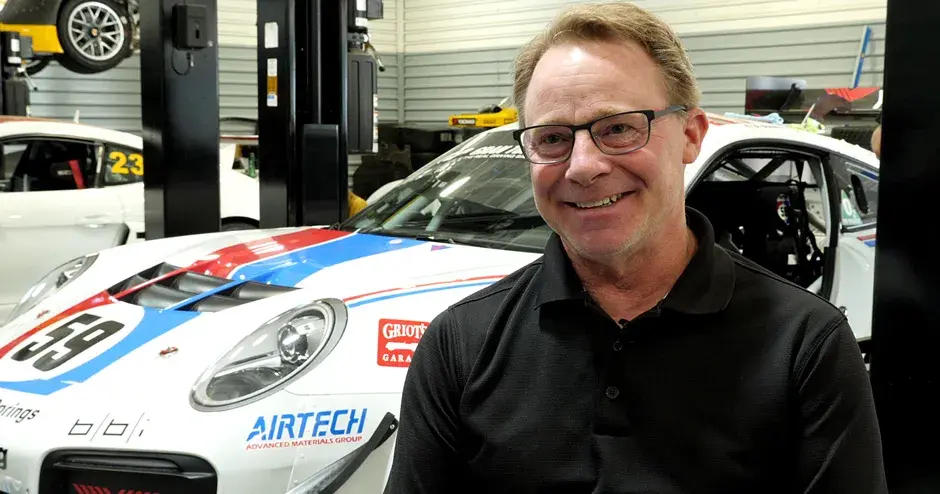

Astech 成立于1987 ,随着2005任命富有远见的新公司总裁 Alan Bukach,公司在技术方面取得了突破,并开始寻求更具前瞻性的解决方案。Bukach 与他的团队共同努力,将公司转变为一个真正现代化的铸造厂,专注于创新、安全和盈利。

Astech 位于美国密歇根州瓦萨的工厂

拥抱变化

Astech 领导层认识到了通过增材制造在内部进行模型生产的业务优势,并于2018购置了三台中型的丝状材料熔融沉积成型(FFF) 3 D 打印机。 虽然打印机很快证明了其对于中小型模型的价值,但该公司缺乏针对任何尺寸大于24英寸的模型的内部 AM 解决方案。

为了找到一款能够满足其需求的大幅面打印机,Astech 的工程经理 Bob Helwer 进行了广泛的在线研究,并参加了几次 AM 贸易展会。直到2018年秋季,他参加了美国铸造学会增材制造会议上的一次演讲后,他才发现他考虑的所有系统都不太适合他。演讲者是 Titan Robotics 的创始人 Clay Guillory,该公司是大型工业颗粒挤出3 D 打印机的制造商( 2022被3 D Systems 收购)。

“我简直不敢相信这台打印机的速度如此之快,并且确信视频被加速了,直到 Clay 在演示中提到视频是实时录制的,”Helwer 回忆道。与他所研究的基于细丝的系统相比,直接从颗粒进行打印的速度和经济性具有明显的优势。

Astech 工程经理 Bob Helwer 手持用该公司 EXT Titan Pellet 3 D 打印机打印的模型

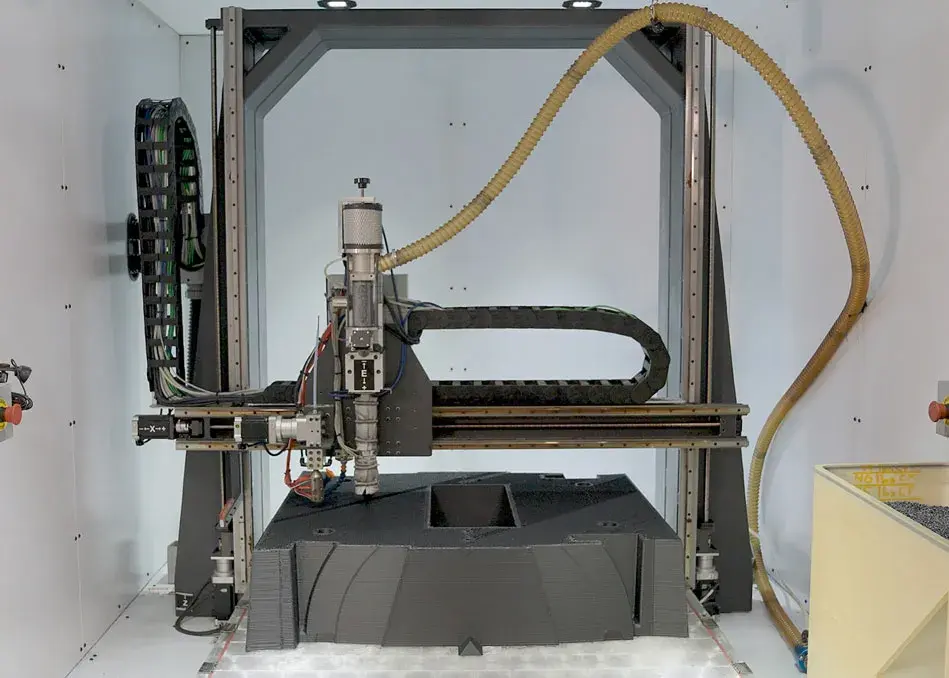

Helwer 向多家大幅面3 D 打印机制造商索取样品,以比较质量和性能。在验证了两个样品模型打印并参观了位于科罗拉多州科罗拉多斯普林斯的 Titan 制造工厂后,Astech 购买了 Titan Robotics Atlas(现称为 EXT 1070 Titan Pellet) 3 D 打印机,并于2020 8 月安装。 由于其较大的打印体积、工业级加热打印腔室以及经实践验证的颗粒挤出系统,它迅速成为了他们模具生产流程中的关键部分

传统的砂型铸造模具制作工艺包括从木材、红木板或铝材上切割出所需的形状。通常情况下,这种设计是通过数控机床设备进行切割的,不过也有一些模具制作人员仍然使用纸质图纸和手工切割工具。Astech 曾经依赖采用传统方法的专业模型商店,通常要等待4 - 6周才能交付模型。通过使用 AM 将模型生产带入公司内部,他们将这一时间缩短至仅为3 - 10天。

引领潮流

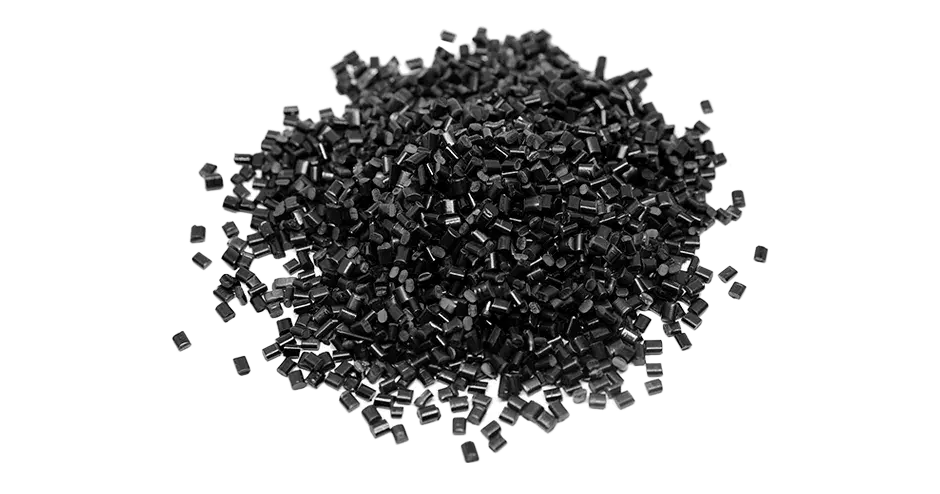

在安装后的18个月内就实现了积极的投资回报,并且四年后,Astech 的 Titan 打印机依然运行良好。该公司的模型采用碳纤维填充ABS颗粒,这是一种经过验证的适用于铸造应用的材料,具有出色的耐用性。 Helwer 报告说,他的一些3 D 打印模型已经印制了数千张,而且没有磨损的迹象。 使用1 mm喷嘴并采用相对较精细的分辨率设置,可以保持合理的高打印速度,同时最大限度地减少使用前必要的后处理。

如今,Astech 3 D 打印了大约90 % 的模型。 “内部增材制造已成为我们的‘秘密武器’。它使我们在工具价格、精度、生产速度以及以闪电般的周转时间修改现有工作的能力方面比竞争对手更具优势,”Helwer 说道。事实上,增材制造的速度和成本优势使 Astech 得以发展、提高了盈利能力并继续向客户提供高质量的铸造产品。

已喷涂脱模剂的3D 打印碳纤维增强丙烯腈 - 丁二烯 - 苯乙烯共聚物(CF ABS)材质的泵壳模具,被安装在砂箱中,准备填充自硬型造型砂

大型泵壳芯,采用3 D 打印芯盒生产。

Astech 员工将熔化的钢水倒入用3 D 打印模型制作的砂型模具中。

Astech 的一名员工正在从铸造的泵壳上切下浇口。