大多数情况下,在系统中改善部件设计是一个极为复杂的过程。无论改进是否复杂,都需要在原型设计期间完成迭代周期来验证设计的合理性,然后再将其投入生产。在最近的新阀门产品设计测试中,Philmac 就经历了整个流程,该公司主营用于水输送、控制和使用的专业配件和阀门,在此类产品的设计和制造领域居全球领先地位。

一直以来,Philmac 习惯于使用 3D 打印原型来加快设计周期,现在,公司选择将 3D 打印的使用扩展到原型模具制作,以做出更复杂的几何形状。Philmac 与澳大利亚的 3D Systems 按需制造专家展开合作,成功试用了这种新方法,将新概念转变成了现实。

3D Systems 按需制造部门负责提供技术、材料和专业知识,以支持整个产品开发生命周期,包括快速交付原型、高级原型和外观模型以及小批量生产。

快速设计验证

Philmac 正在测试一种新阀门产品设计,这是改进该产品在淤泥水环境中功能的大好时机。阀门设计由阀体、活塞、盖和弹簧组成,对其做出相应修改后,使用 3D 打印技术制作了用于测试的原型。根据原型测试反馈改进设计后,它们需要经过重新打印,进入下一个测试周期并得到最终确认。

将设计修改投入生产意味着其中两个组件需要在制造样品之前进行模具调整。虽然其中一个模具可以通过重新制作型芯进行调整,但另一个模具要复杂得多,并且无法使用现有设备轻松实现。Philmac 需要在诸多组件制造方案中做出选择。它可以使用铝制原型模具,直接使用乙缩醛柱加工部件,或者借此机会试用 3D 打印的模具。对成本和时间进行一番讨论后,Philmac 决定探索 3D 打印解决方案。

共同探索合适的解决方案

与 3D Systems 澳大利亚当地办事处沟通后,Philmac 和 3D Systems 当面讨论了可用的解决方案。无论对哪个当地办事处来说,这都是他们首次承接此类项目,但初步的设计审核让两家公司对自己选择的合作伙伴充满信心。

借助 Aliaxis 集团海外姊妹公司提供的 3D 打印模具设计指南,Philmac 开始研究理想的材料属性以开始基准测试。与此同时,3D Systems 制作了一系列用于评估的材料板,并为 Philmac 的团队提供了背景技术信息以支持其研究。

测试材料属性

Philmac 对材料板进行了比较测试,确定了各种材料的适用情况。测试包括加热材料板以分析材料在高温下的行为,这个环节帮助他们排除了几个板。温度测试完成之后,Philmac 开始测量压力性能。

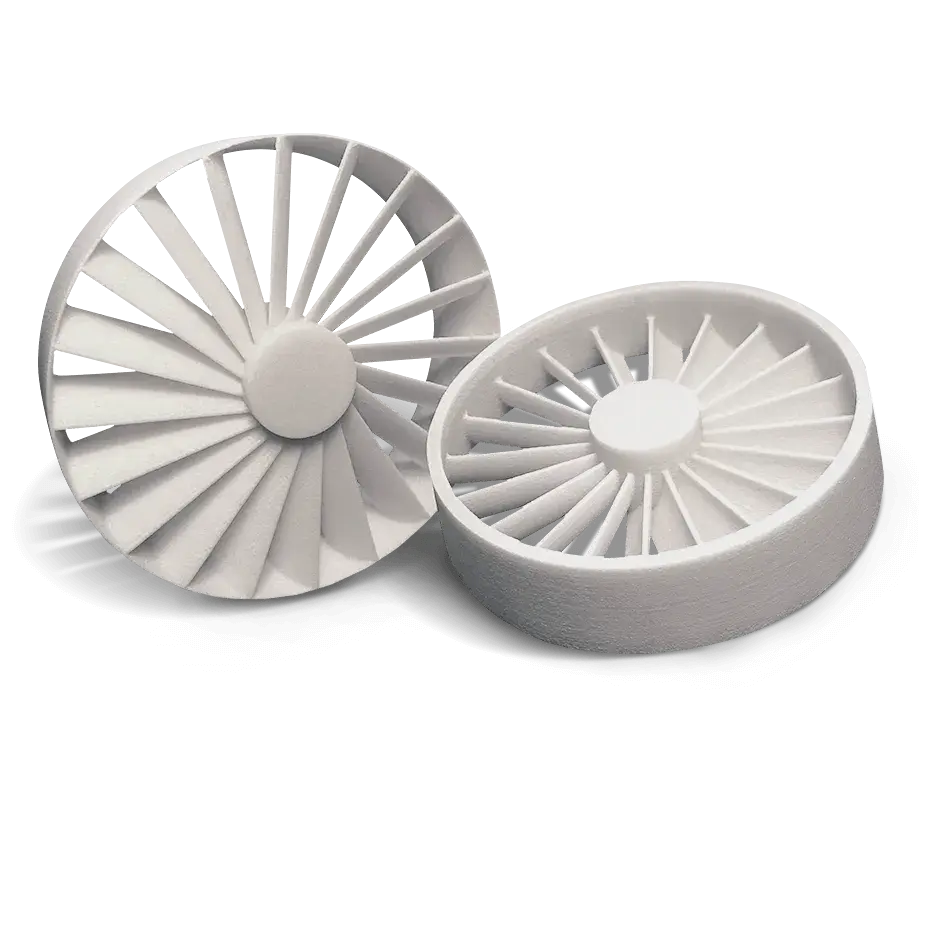

其余四个板需要承受 85kN 和 100kN 的压缩负载。压力性能结果将对比材料板减少到了两个。为确定最终材料,Philmac 重复了加热测试,这次将每种材料加热到 180˚C,毕竟最终选用的材料需要承受乙缩醛 220˚C 的熔化温度。在保留其形状和文字的基础上,Philmac 的测试指向了 DuraForm® HST,这是一种具有耐高温性的纤维增强 SLS 材料。

在最终评估中,Philmac 要将 DuraForm HST 属性与之前在成功的 3D 打印生产模具研究中确定的其他 3D 打印材料进行比较。3D Systems 提供了额外的 DuraForm HST 材料板,方便 Philmac 评估材料是否适用于加工和抛光。Philmac 对加工结果特别满意。

按需完成测试部件

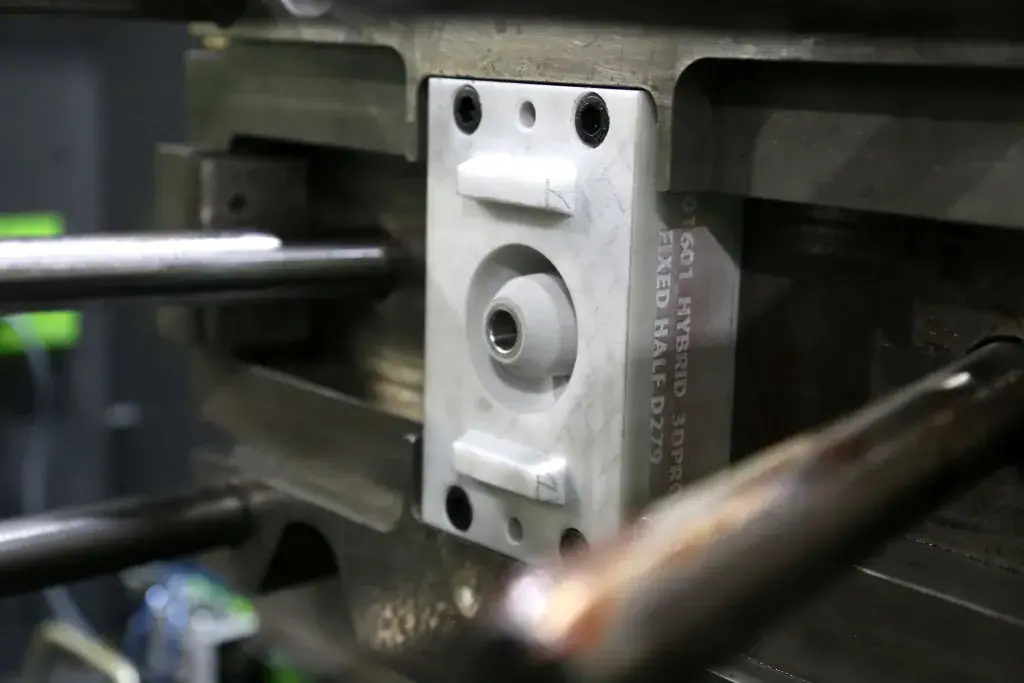

许多 Philmac 的注塑模具都是成系列生产,并且都要使用更换型芯和型腔。为了测试 3D 打印模具,Philmac 根据所需的镶件尺寸选择了适合 3D 打印型腔的现有模具。为便于安装,测试团队在初始模具概念中设计了一个钢制顶出套筒和喷嘴镶件。

随着设计和材料的最终敲定,Philmac 通过 3D Systems 按需制造订购了型腔组,并在一周内收到了成品。

之后,公司对镶件进行了加工,使其适用于顶出件、喷嘴和浇口镶件,又重新调整了镶件尺寸,使其适用于模具。

试用日和结果

首次试用时,Philmac 将模具装入注塑机以测试其顶出功能。镶件设计中已融入冷却回路,需要通过在模具中通入空气来进行冷却,还要在两次注塑之间手动将空气引导到镶件表面。

根据 Philmac 的测试预案,模具团队首先使用脱模剂来协助部件脱模。从初始注塑计算重量的 75% 和较低压力开始,Philmac 开始了成型过程并逐渐增加注塑含量和压力,直到生产出完整的部件。在每个阶段,Philmac 的团队都用红外线温度计检查 3D 打印块,以确保在开始下一个周期之前曲面和目标对象均处于建议的温度范围。

在下一阶段,Philmac 增加了保持压力以做出更加紧凑的部件。为了尽量避免材料粘附在模具型芯一侧的薄肋上,Philmac 的团队重新使用脱模剂,并在两次注塑之间用砂纸手工打磨薄肋,以保证表面光滑。然后提升设置值,直到达到稳定的部件重量。Philmac 的工具团队认为,3D 打印模具非常成功,应当能够在不出现故障的情况下再制造 50 个部件。

3D Systems 的专家和按需制造服务能否帮助您在下一个项目中取得成功?无论您是需要快速周转的 3D 打印部件,利用装配件和精加工服务进行高级原型制造,还是进行小批量制造(例如 CNC、浇注型聚氨酯和注塑模具),3D Systems 按需制造服务都可以为您提供必要的帮助。

联系 3D Systems,详细了解完整的按需制造服务。