Tech Cast 提供将 3D 打印的 SLA 铸模与传统铸模进行比较直至最终生产的结果

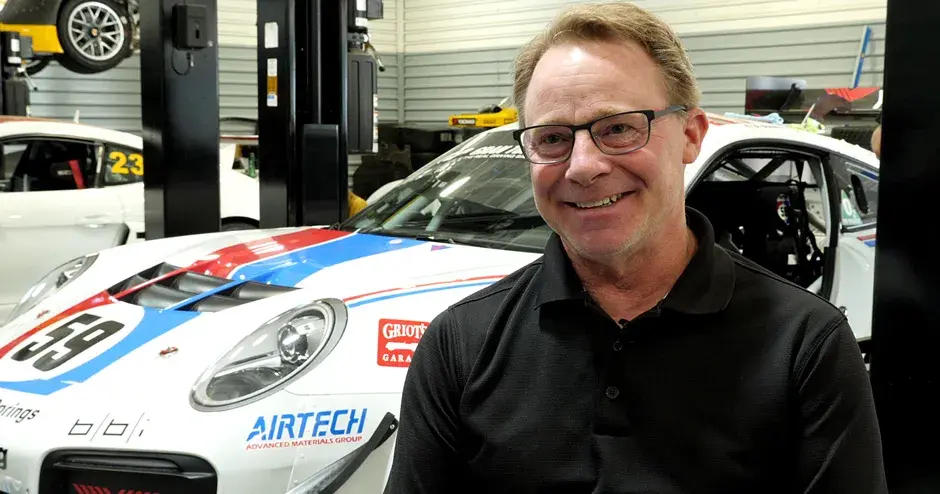

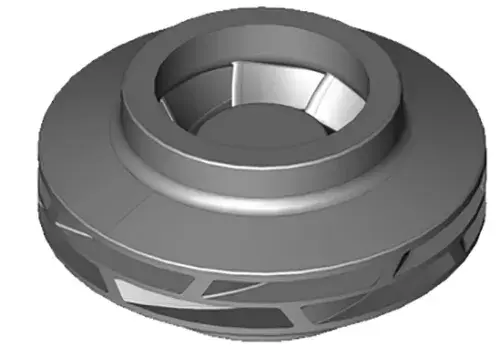

Tech Cast LLC 是高品质熔模铸造的领先供应商。他们的专长之一是生产重达 350 磅、直径达 30 英寸的大型复杂泵叶轮铸件。

挑战

优化泵叶轮的性能

设计性能良好的泵叶轮是一项挑战。被泵送的流体通常是多组分的,流速和体积都很高。当前的分析工具将给出对泵性能的粗略估计,但实际性能仅通过实验确定。因此,实现最佳性能是一个迭代过程:创建设计,构建叶轮,测试其性能,调整设计,然后重复该过程直到达到最佳设计。

然而,在实践中,以这种方式优化性能的成本高得令人望而却步。制模成本可能非常高,尤其是对于像 Tech Cast 所制造的这类大型叶轮,而且交货时间很长。模具通常需要可溶或陶瓷芯来创建内部流路,这就需要构建两个模具。重复修改或重建模具来评估设计更改不具操作性。因此,泵制造商只会进行迭代设计,直到达到可接受的性能。他们无法承担为了实现最佳性能而进行的额外迭代所需的时间或成本。

解决方案

利用 QUICKCAST 3D 打印模型消除模具

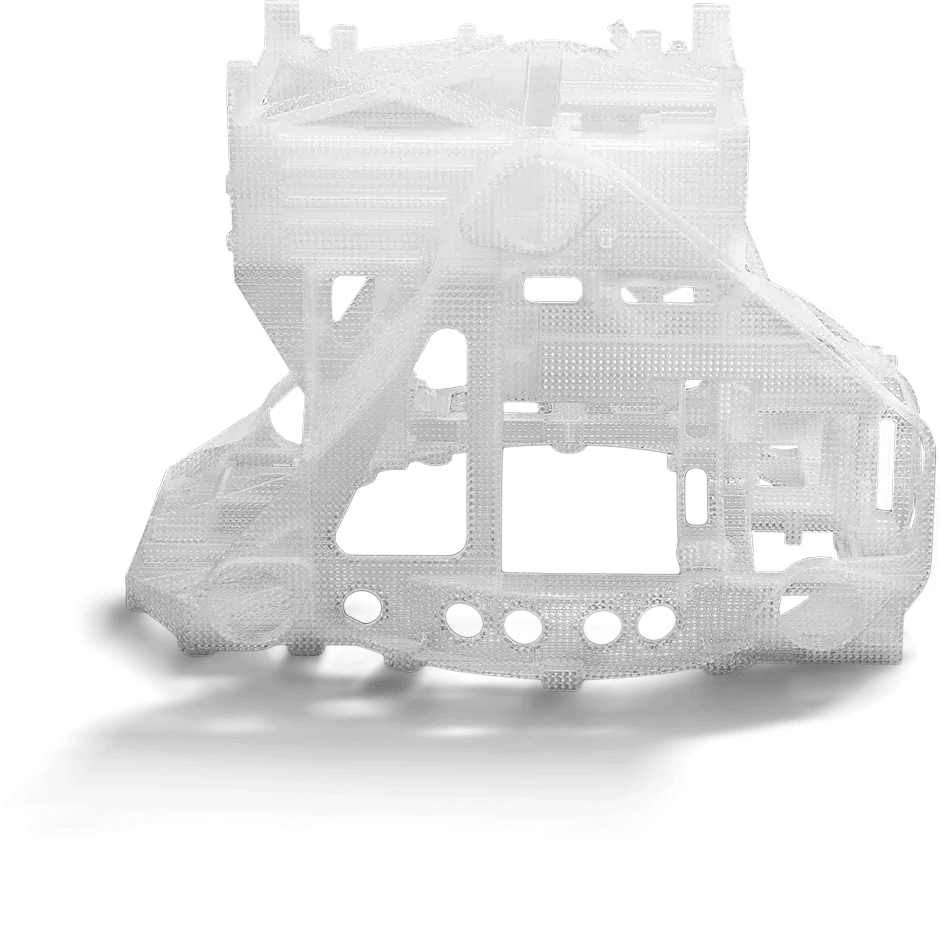

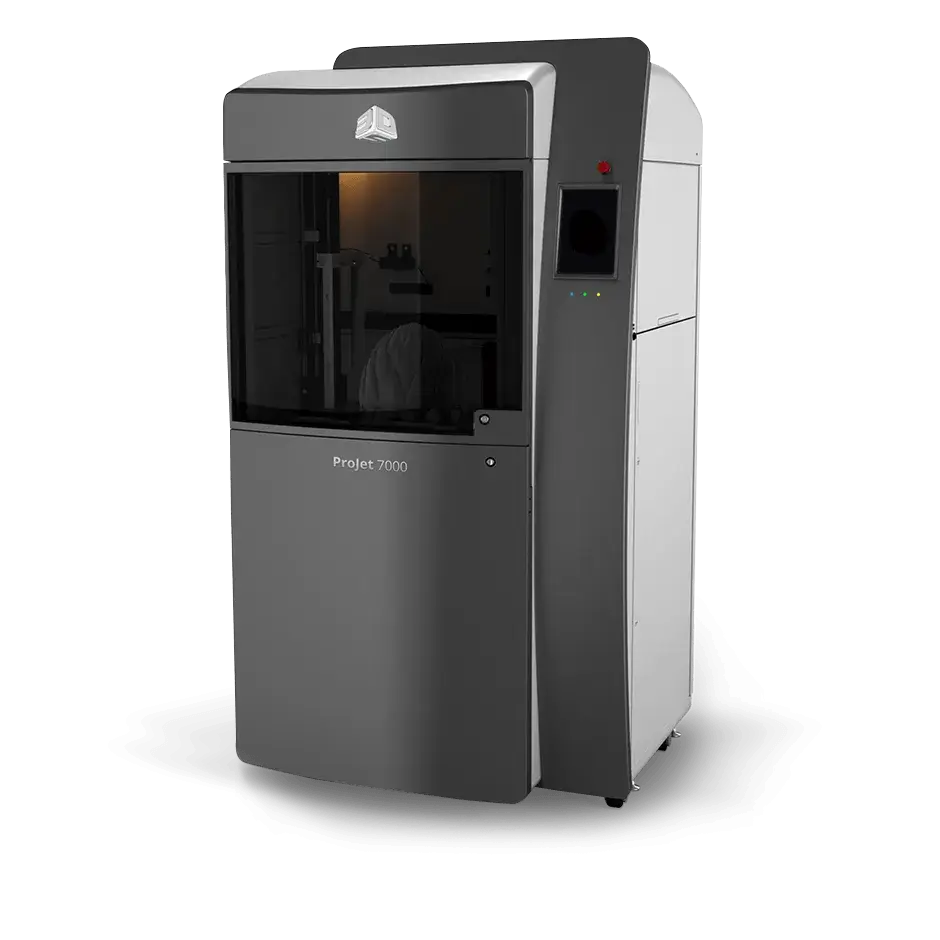

Tech Cast 开创了一种大大降低每次迭代所需成本和时间的工艺,因此相较于过去的单一铸造,泵制造商可以在更短的时间内完成多个版本,并在此过程中的花费更Tech Cast 使用 SLA QuickCast 3D 打印模型来消除为每次迭代创建或修改模具的需要。QuickCast 模型是第一个直接模型(通过 3D 打印工艺创建的模型),并且是迄今为止北美最受欢迎的直接模型技术。使用 Quickcast 模型可以创建铸件,而无需耗时地创建模具来制作蜡质模型,使操作人员能够在几天而不是几个月内评估设计。QuickCast 模型的成本通常只是模具成本的一小部分,可在不到一周的时间内制作完成,使得完全加工的叶轮可在三周内制作完成。Quickcast 的树脂基模型是空心的,具有独特的内部蜂巢结构,使模型能够随着温度膨胀而在内部坍塌。它还最大限度地减少了模型中的材料,使烧结几乎无灰分,从而能够快速创建铸件且无需大量额外步骤。

Tech Cast 和 3D Systems 合作进行了一项研究,以量化其工艺优势。研究选用了直径约 15 英寸(见右图)的双吸叶轮。铸件采用模制蜡质模型和 3D Systems 提供的 SLA QuickCast 模型制作。

在铸造过程的每个步骤都记录了成本和时间,以便进行准确的比较。

01 创建 CAD 模型

第一步是创建铸件的 CAD 模型。机加工叶轮通常由客户定义。随后,铸造厂须将叶轮按比例放大,以补偿铸造时金属的收缩,并增加机加工定位块和浇口。CAD 建模通常需要一周时间,并且对于传统工艺和 Tech Cast 工艺来说都是必需的步骤。

02 直接打印铸模

在传统工艺中,随后将文件发送到模具车间,在那里创建模具,并在其中模制蜡质模型。对于此叶轮,模具成本为 40,000 美元,并且需要 7-9 周来制作。

在 Tech Cast 工艺中,模型将发送到 3D Systems,在这里我们会创建一个 QuickCast 模型。在这种情况下,模型的成本仅为 3150 美元并且需要一周。

03 准备用于铸造的打印件

在传统工艺中,在将模具送回车间后,可以使用 Tech Cast 的传统熔模铸造工艺来模制模型和铸造叶轮。该工艺中的大部分劳动是在模制模型和制作装配件上。

收到 QuickCast 模型后,将使用与传统熔模铸造工艺相比略有变化的方法来创建铸件。铸造工艺中使用了额外的通风,且模型必须从壳体中烧出而不是熔化。因为在模制模型时无需人工,因此实际上在 QuickCast 模型的铸造工艺中人工操作较少,但是它需要额外的几个小时来处理工艺变化。

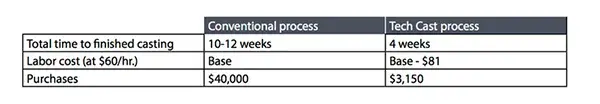

下表将生产此叶轮的 Tech Cast 工艺与传统工艺进行了比较。

Tech Cast 所采用的工艺以大约相当于传统工艺三分之一的时间和十分之一的成本,完成了泵叶轮的制造。另外,与传统铸造相比,以 QuickCast 模型生产的铸件减少了 81 美元的人工成本(假设负荷人工费率是 60 美元/小时)。

04 迭代以提高性能

在通过传统工艺生产第一个铸件所需的时间内,客户可以至少经历两次迭代。

假设在测试第一个铸件时,性能不可接受。制造商将进行工程更改以提高性能,并需要使用第二个叶轮进行测试。然后铸造厂将创建修改后设计的铸模。由于只进行了更改,所以不需要首次建模所花费的一整周时间。假设只需要半周时间即可将设计更改反映到铸模中。

在传统工艺中,必须对模具进行修改,以将设计更改包含在内。进行更改所需的成本和时间将取决于更改的范围,但合理的平均成本是模具成本的 15%,相对较小的更改需要两周时间。然后将使用修改后的模具来模制新的模型。

在 Tech Cast 工艺中,更新后的模型将用于创建一个新的 QuickCast 模型,然后将进行铸造。

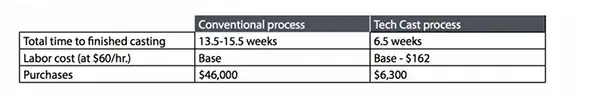

下表是第二个叶轮完成时的两种方法摘要。

在传统工艺中,如果设计修改后叶轮性能可以接受,制造商就可能投入生产。项目已经落后于计划,进入市场的压力超过了改善性能的需要。

在 Tech Cast 工艺中,如果在第二个叶轮之后订购模具,所需时间和成本分别增加 7-9 周和 40,000 美元,这意味着投入生产所花费的时间和成本几乎与传统工艺相同。

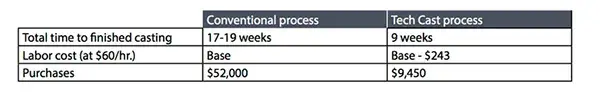

如果还需要其他设计更改并构建第三个叶轮,则对比如下所示。

如果投产的决定是在第三个叶轮之后做出的,那么 Tech Cast 工艺将比传统工艺提前一周,而且成本将降低约 2,500 美元。

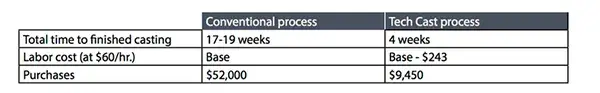

Tech Cast 工艺的优势之一是可以一次评估多个设计变化。如果制造商选择同时尝试所有三种设计并选择最好的进行生产,结果将如下所示:

如果制造商选择性能最佳的设计进行生产并订购模具,与传统工艺相比,他将能够提前 6 周投入生产,并在此过程中节省 2,500 美元。

Tech Cast 工艺的另一个优点是,在构建模具的同时,可以继续通过 QuickCast 模型生产铸件。这样制造商就能够在模具可用之前构建现场测试装置和初始生产泵,并以更快的速度进入市场。

Tech Cast 工艺也适用于需要陶瓷芯的叶轮。Tech Cast 可以通过增材制造工艺制造陶瓷芯,以便在模具制作之前优化设计。