一级方程式赛车是一项靠工程技术推动的体育运动,持续创新是背后的源动力。赛车团队孜孜不倦地努力,不断挑战巅峰的性能标准,Alpine F1 赛车队(原雷诺一级方程式赛车队)的精神也不例外。这里的研发设备一刻不停地运转,技术合作伙伴的贡献在团队实现目标的过程中,起着至关重要的作用。

Alpine F1 车队技术总监 Nick Chester 表示:“在一次又一次的比赛中,总会有使用高级复合材料和航天合金制成的新零部件登台亮相,它们都经历过研发和模拟实验室的苛刻筛选,”“在赛季结束时,我们希望赛车跑完一圈的平均时间,都能比赛季刚开始时提速一秒以上,而我们的技术合作伙伴也必须经历同样的严酷考验。我们始终追求更高性能,我们的所有合作关系都必须满足这一要求。”

对持续创新和密切合作的需求,是 Alpine F1 车队选择 3D Systems 及其一系列 3D 打印技术和专业知识的基础。

研发合作伙伴

Alpine F1 车队设于英国恩斯通,自 1998 年以来,他们一直在其核心业务中使用 3D Systems 的技术。作为 3D 打印原型的早期采用者,车队对 3D 打印的使用见证了这项技术本身的发展历程。早期的使用包括功能和拟合设计验证,以及用于确保正确装配的夹具和固定装置。随着两家公司的合作不断发展,3D Systems 的应用工程师帮助 Alpine F1 车队理解并抓住机会,运用适合他们的材料和技术。该车队能够满足其风洞设施巨大需求的能力,就是其与 3D Systems 合作伙伴关系积极影响力的有力证明。他们还通过适用于熔模铸造的 3D 打印和对直接金属打印 (DMP) 的探索来实现汽车部件的新创新。

“在我们的旅程中,团队从 3D Systems 获得的支持也在不断发展,”Chester 表示。“回望过去你会发现,随着材料性能的提高,团队非常渴望扩展快速材料的应用,来应对更多的工程挑战。以增材制造技术生产的汽车零部件数量每年都在增长,在设计的多功能性和生产时间和成本缩减方面给团队带来了非常可观的优势。”

Alpine F1 车队目前所用的 3D Systems 打印机系列包括六台立体光固化成型技术 (SLA) 打印机以及三台选择性激光烧结技术 (SLS) 打印机。材料包括用于制造夹具和固定装置、流体流动试验台、熔模铸造模型和风洞部件的 Accura® 系列,到用于电气箱和冷却管道等汽车本身部件的 DuraForm® PA 和 DuraForm GF。从材料匹配到为实现更高效率进行的设计研发,Alpine F1 车队与 3D Systems 之间的合作有助于在赛道内外提供更好的性能。

日新月异的赛车技术

每年,Alpine F1 车队都会根据规则的变化和自然研发周期设计和制造新车,以提高汽车性能。作为一级方程式赛车规则变化可能带来的挑战的一个例子,2017 赛季的更新包括更大更重的轮胎、更宽的前翼,更低、更宽的后翼和更高的扩散器,这意味着 2016 年所用的部件到 2017 年全部进行了汰换。一旦赛季开始,压力只会继续升级:有时在比赛间隔期间,只有一周的时间来交付工程更改。从专门设计的赛道到崎岖不平的曲折道路,每一场比赛都给工程师们带来了与建筑、气候和沥青类型相关的独特挑战。

该团队不遗余力地为每个赛道的独特挑战做准备,并利用两次比赛之间所剩无几的停机时间,将其研究成果部署到车辆和设备上。不难设想,3D 打印的速度和准确性将如何为这场发展竞赛增添价值。Alpine F1 车队的高级数字制造经理 Patrick Warner 表示:“赛车在赛季期间每天都在进化,我们在每场比赛中都需要新组件,增材制造的优势就变得越来越重要。”

快速迭代设计验证

由于赛车的内部组件包裹紧密并牢牢固定在空气动力学的堆焊镶板上,因此从一开始,将 3D 打印用于快速原型制造的有效性就在这项运动中得到了证明。在看到了 3D Systems 打印机能够生产的组件的复杂性之后,Alpine F1 车队的空气动力学专家迅速意识到 3D 打印技术在拟合与功能测试中的潜力。有了这种认识,3D 技术的使用开始增长,从快速原型制造逐渐扩展到风洞模型制造。

“在风洞测试中,空气动力学是一门经验科学,”Warner 表示。“我们设计并比较新想法,并选择接下来的研究方向。我们可以比较和评估的想法越多,我们在研究道路上就会取得越多成功。”在部件质量、打印机的正常运行时间和吞吐量方面,3D Systems 的 SLA 大大提高了赛车团队的生产力。

通过风洞增长推动空气动力学

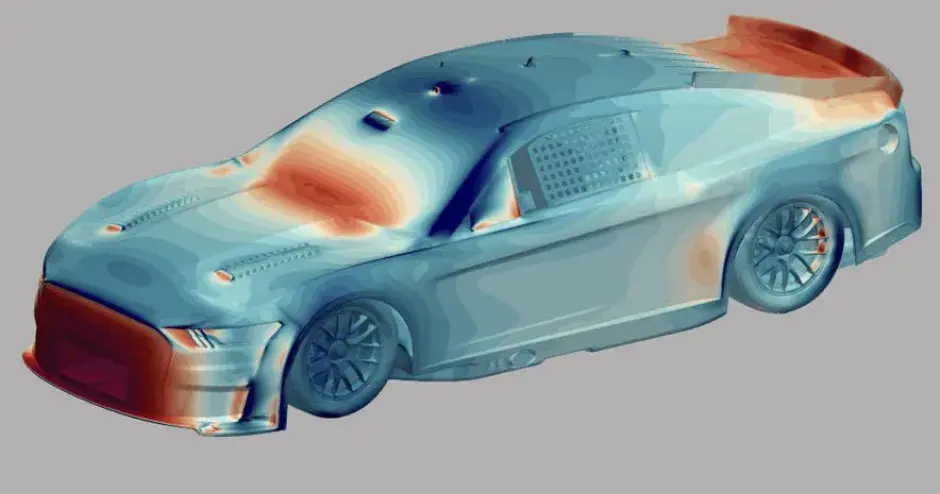

Alpine F1 车队的空气动力学部门近年来取得了巨大发展,目前拥有 120 名员工,涵盖空气动力学家、风洞技术人员和模型制作人员。据 Warner 介绍,绝大部分此类发展都是由更多地运用 3D Systems 增材制造技术推动的。他认为,使用 3D Systems 技术所带来的一个主要影响是,能够在风洞测试模型的设计中加入复杂的内部通道,以及所创造的获得更多压力读数的机会。

“风洞中的赛车模型设计有复杂的压力传感器网络,”Warner 说道,“在 SLA 技术可用之前,我们通过在金属和碳纤维组件上钻取压孔来安置压力传感器。我们现在所具备的生产带有复杂内部通道实体的能力,彻底颠覆了我们能够放置这些传感器并增加传感器数量的能力。这让空气动力学家的梦想成真了。”

Warner 估计,仅风洞测试就需要每周生产 600 个增材制造的部件,所有这些都由高级数字制造部门 (ADM) 的一个五人工程师团队来完成。

“如果采用传统方法,我们不可能实现这一点,”Warner 说道,“我们会需要一个规模像一座小型城市大小的机械工厂才能完成。3D Systems 为我们提供了一站式服务,包括所需的设备、所需的材料,以及所需的专业知识,应用工程师在我们需要时立即提供服务。”

汽车部件的制造速度和精度

就生产力和效率而言,3D 打印极大地提高了 Alpine F1 车队应对持续不断的全新赛车环境带来的挑战的能力。使用 SLA 和 SLS,可以在数小时内生产出复杂的夹具和固定装置、流体流动试验台以及赛车部件,而不需要数周时间,这让 3D 打印技术成为一级方程式赛车应对物流挑战的理想选择。

除了每个月在风洞中测试的大量组件外,Alpine F1 车队还直接构建了许多赛车部件。“3D Systems 的技术推动了一套行之有效的全新制造流程,该流程帮助我们降低了周期时间和成本,为团队带来了非凡益处,”Alpine F1 车队的首席运营官 Rob White 表示,“一方面,我们具备了在风洞中测试同一部件的多次迭代的能力,而另一方面,实际汽车中的烧结组件也在逐年增加。”

3D 打印已帮助该团队打造出轻质部件以提高速度和燃油效率,并开展准确、信息丰富的流量测试,从而提高了发动机性能并降低了磨损。设计完成后,会连同材料选择一起发送给团队的 ADM 部门进行生产。使用 SLA 和 SLS,可以前所未有的速度生产复杂汽车组件,在某些情况下,部件甚至在图纸通过系统传递之前就已经准备就绪供检验了。

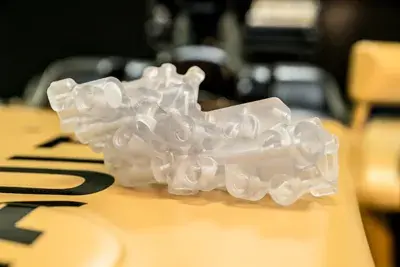

由于消除了对所允许的复杂性的限制,使用 SLA 生产的 3D 打印熔模铸造模型也逐渐在恩斯通受到关注,应用于如变速箱和悬架组件之类的应用,让团队工程师们在部件设计上更具创意。由于 SLA 过程的准确度相当高,因此同时节省了前端模型生产时间和最终铸件后端验证的加工时间。

新的发展途径

3D Systems 的技术、专业知识和服务优势,与 Alpine F1 车队包括创新、生产力以及提高准确度和精度在内的关键任务优先事项紧密关联。对于 Alpine F1 车队的首席技术官 Bob Bell 而言,3D Systems 不只是一家技术供应商:两家公司建立了真正的合作伙伴关系,可以实现成果并蕴藏着巨大的未来潜力。

“在过去 20 年左右的时间里,与 3D Systems 之间的合作提高了我们的生产力和效率,”Bell 说道,“它打开了新的发展途径和用途,我希望这些发展途径和用途在未来发展升级。”