Lindar Corporation 总部位于明尼苏达州巴克斯特,是一家提供全方位服务的热成型公司,服务于食品、农业、医疗保健、越野和休闲动力运动、草坪和园艺设备以及建筑等众多行业。Lindar 自1993成立以来,已发展成为拥有205 , 000平方英尺的工厂,拥有175员工,提供薄规格和厚规格热成型、旋转成型 (rotomolding) 以及全套支持服务,包括设计、工程、原型设计和组装。

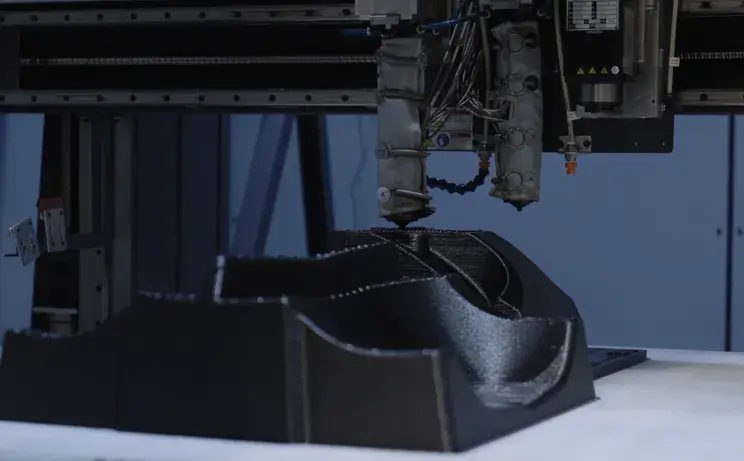

Lindar 工程师一边制作 CAD 模型,一边监控公司 EXT 1270 Titan Pellet 3 D 打印机上正在进行的打印。

作为致力于保持制造技术领先地位的承诺的一部分,Lindar 多年来一直使用增材制造 (AM) 来支持产品开发。2023年初,Lindar 的设计和创新经理 Chuck Grant 开始研究大幅面3D 打印机,这种打印机可以一次性生产全尺寸原型和固定装置,无需进行多部件组装和后处理。目标是加快开发周期并提高设计和制造的灵活性。

传统的工装和夹具生产方法(例如机加工铝制模具)通常需要8到12周才能完成,这给新产品发布和定制工作带来了瓶颈。 市面上很多大幅面3D打印机都依赖于细丝,这导致材料成本高且打印速度慢,不适合Lindar的需求。 该公司还评估了用于生产热成型模具的粘合剂喷射系统,但由于设备成本高且所得工具重量不切实际,最终被排除在外。

2023年 8 月,Lindar 安装了一台3D Systems EXT 1270 Titan Pellet 3D 打印机。EXT 1270拥有宽大的构建体积、加热室和颗粒挤压系统,能够更快、更经济高效地生产原型模具、工具和固定装置,从而迅速证明了其价值。虽然可以在 EXT Titan Pellet 系统上生产即用型模具,但 Lindar 选择使用更大的喷嘴进行更快的打印,然后在其现有的 CNC 设备上进行加工,以实现顺利完成。

林达工厂正在使用3D Systems EXT 1270 Titan Pellet 打印机进行热成型模具打印。模具在使用前将在外部设备上进行加工。

“我们能够提供的价格只有过去的三分之一,因为我们不再使用昂贵的模具板,也不再需要对所有部件进行加工。现在,我们可以打印超大尺寸的模具,并加工出完整的路径。由于采用了打印工艺,模具背面已经成型,需要去除的材料也少了很多。” Grant说道。

借助 EXT Titan Pellet 系统的成功,Lindar 还评估了更换老化粉末打印机的方案。他们最终选择了3D Systems ProX ® SLS 6100 ,该设备目前用于生产薄规格热成型模具和高细节固定装置。

自从实施这些附加系统以来,Lindar 的速度和能力都得到了显著的提高。原型工具的交付周期缩短了80 % 以上,从8 - 12周缩短至仅1 - 2周。这种新发现的敏捷性帮助 Lindar 赢得了新客户,这些客户重视在短时间内收到全尺寸热成型原型的能力。

从正面顺时针方向: 3D打印和加工的 CF-PC 热成型模具、 3D打印的成型部件 ABS 原型和3D打印的 ABS 装饰夹具,全部采用3D Systems 的 EXT 1270 Titan Pellet 系统生产。

Grant 表示,公司还通过向客户提供3D 打印原型工具创造了新的收入来源。“我们现在可以为客户提供从设计到成品的完整解决方案。我们可以采用他们的设计,或者为他们创建一个设计,快速制造和运行原型工具和零件,并将其整合到生产中,”他补充道。

虽然 Lindar 仍然依赖带有集成冷却通道的传统机加工铝模具进行大批量生产,但其 AM 系统的灵活性和速度使他们能够大幅缩短开发时间。在 EXT 1270上打印的许多模型在Fabricate铝制模具时继续充当生产的桥梁工具。 Lindar 现在还打印所有装饰装置以及用于薄规格生产线的各种其他组件,如冷却装置和堆垛机工具。

EXT 1270 Titan Pellet 已成为该公司的宝贵资产,该公司下个月的印刷计划已排满,新项目也不断涌现。增材制造现在是 Lindar 创新战略的核心部分,它可以增强竞争力、缩短交货时间并支持动态市场中的持续增长。