WS Audiology 是一家行业领先的助听器公司,采用了 3D Systems 的 Figure 4 高速 3D 打印解决方案,凭借其位于丹麦灵厄 (Lynge) 的生产基地的生产级品质 3D 打印抓手、固定装置和原型来改进其注塑成型制造工艺的质量和功能。作为助听器外壳制造领域的 3D 打印先驱之一,WS Audiology 扩大了其 3D 打印的使用范围,以解决一系列的生产线和产品开发挑战,证明了 Figure 4 的质量、性能和材质多功能性是该解决方案的关键优势。

“我们在早期就看到,Figure 4 在输出质量、生产性能和材质 [广度] 方面都具有合格的资质。”

— WS Audiology 工具设计师 Henry Frederiksen

挑战

提升小型零件运输的质量和功能

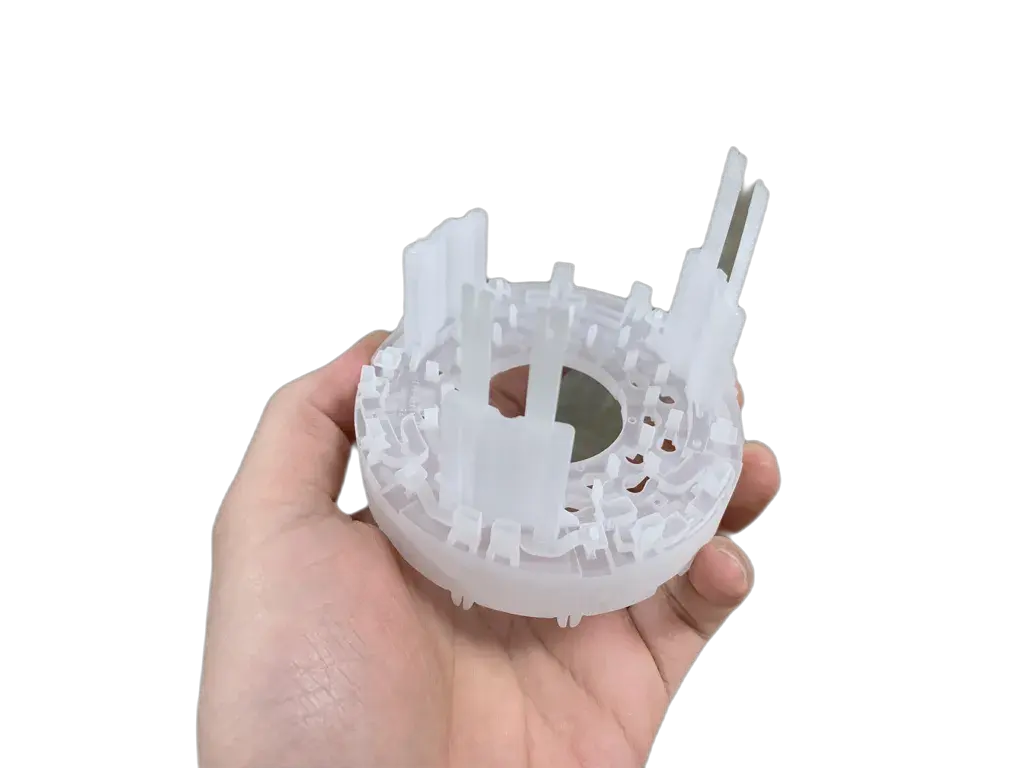

WS Audiology 旗下的 Widex 品牌助听器中有许多不同的注塑成型零件。这些零件包括每个助听器都需要的电子器件外壳、触点和构件块,其中一些零件的尺寸仅有 8 毫米 x 3 毫米。由于尺寸原因,这类零件无法手动处理,需要机器处理,例如大型零件的吸盘和小型零件的金属抓手。然而,这些处理方法都存在缺点。吸盘难以正确地定位零件,从而导致失去抓力;并且,金属抓手不仅需要较长的制造交付时间,还容易在零件上留下痕迹。

解决方案

01 高精度 3D 打印

WS Audiology 体验了使用 3D 打印制造助听器外壳的多个主要优势,比如最终产品质量显著提高,并且生产力提高了八倍。在使用这项技术取得成功之后,该公司很快便决定扩大 3D 打印的应用,以解决其工作流程运输问题。

3D Systems 的 Figure 4 解决方案是一种基于投影的增材制造技术,采用非接触式膜,同时拥有准确度、极佳的细节保真度和极快打印速度的优势。WS Audiology 使用的是 Figure 4® Standalone,这是一个经济实惠且功能多样的解决方案,可提供出色的速度、质量和准确度以及工业级的耐用性、服务和支持,并且支持快速更换材质以增强用途多样性。

02 迭代设计速度快

这项任务被分配给了 WS Audiology 的模具部。根据工具设计师 Henry Federiksen 所说,使用 Figure 4 接手这个项目给了他很大的信心;并且,解决方案具备的出色速度让他们可以在更短的时间内生产、测试和确认更多零件。

03 生产速度

使用 Figure 4 的一个主要优势是无需模具便可生产零件。WS Audiology 能够直接从数字文件跳到实体零件,从而从其典型工艺中节省了大量的时间。Frederiksen 提到,通常在一两天内便可提供 3D 打印抓手,这让注塑成型部门的客户非常满意。

“目前,每年的生产量约为 200 个抓手、100 个夹具和固定装置,以及 500 多个原型,因此我们充分利用了我们的投入。”

— WS Audiology 工具设计师 Henry Frederiksen

04 可用于生产的材料

对于 WS Audiology 的生产用模具应用,该公司使用了 Figure 4 PRO-BLK 10 和 Figure 4 RUBBER-65A BLK。Figure 4 平台支持的材料使其可以处理材料特性更多样的一系列应用,应用中的材料化学特性经过精心设计可以长期使用,户外零件最长可使用 1.5 年,室内零件最长可使用 8 年(根据 ASTM 测试方法)。Figure 4 PRO-BLK 10 是一种生产级品质的刚性材质,Figure 4 RUBBER-65A 是一种中等撕裂强度、生产级品质的橡胶,其硬度为邵氏 65A,具有较高的断裂伸长率。