“采用堆叠打印部件,我们能够每批次打印 100 个部件,并且将构建准备时间从 30 到 60 分钟缩短到短短的 6 到 10 分钟。通过将堆叠与生产级品质材料相结合,我们可以随时使用 Figure 4 生产部件。”

— 迪卡侬 ADDLAB 材料工程师 Gregoire Mercusot

挑战

使用增材制造验证高效生产

在采用注塑成型工艺生产连接射击眼镜的镜框与镜片的小型组件遇到问题时,迪卡侬选择测试 3D Systems 开发的新型 3D 堆叠解决方案,评估利用增材制造进行生产的可能性。在对 Figure 4 解决方案和堆叠功能开展了可行性研究之后,迪卡侬团队确定了增材制造的生产力和经济性,并决定可以考虑采用该解决方案批量生产最终产品。

解决方案

01 3D Sprint 软件中的部件堆叠功能

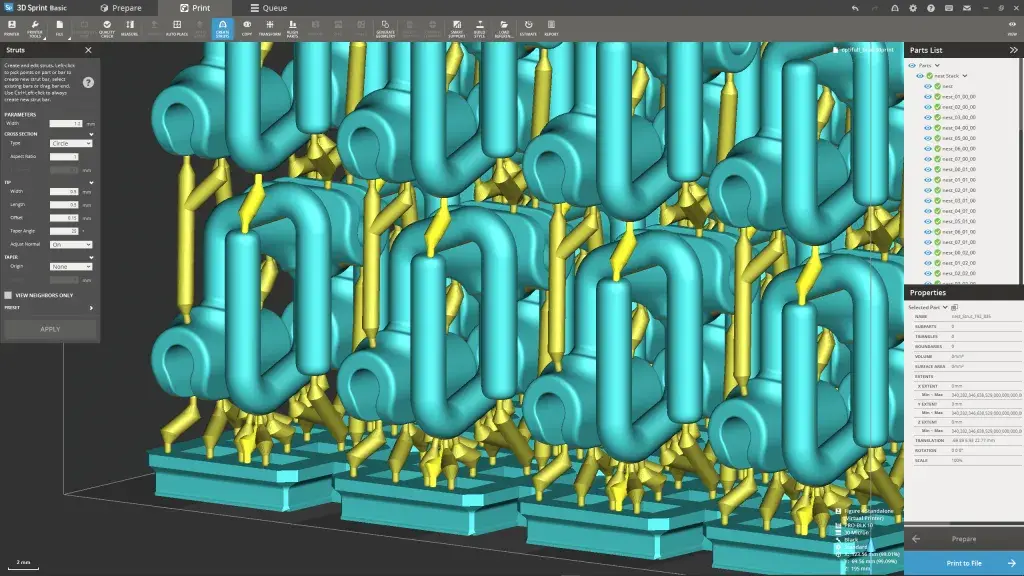

迪卡侬的增材制造实验室 (ADDLAB) 在一系列应用(包括模具母模)中采用 3D Systems 的 Figure 4 3D 打印解决方案,而且目前正在考虑利用 3D Systems 3D Sprint 软件的全新高密度部件堆叠功能来促进直接生产。3D Sprint 是一款先进的一体化软件,通过打印文件准备和优化工具来简化从文件到模型的工作流程,包括自动生成支撑结构和优化部件放置,以最大限度地提高生产力。新的堆叠功能可帮助用户利用高效的文件准备工作流程批量打印大量部件。

要使用堆叠功能,用户需要导入部件和基本文件,根据方向和部件数量定义堆叠,并使用自动化工具复制连续的纵向堆叠层和支撑结构。据迪卡侬工程师 Gregoire Mercusot,堆叠已经将打印准备时间最高缩短了 80%。过去往往需要 30 分钟到一个小时来准备的构建任务,现在只需要 6 到 10 分钟就可以完成。

Mercusot 表示,此功能的实用性远远超出生产的范围:“每当我需要多个部件时,我就会用这个功能,而且一周会用几次。它在生产上的表现令人惊叹,但用于原型制造也非常实用,”他说道。

02 生产级品质的材料

迪卡侬将 Figure 4® PRO-BLK 10 材料用于此功能性眼镜组件,指出该材料的主要优势是具有优异的刚性特性和快速打印速度 (62 mm/hr)。使用这种高精度材料制造的部件拥有出色的表面光洁度和侧壁质量,具有优异的长期机械特性和环境稳定性,将 3D 生产的品质保证提升至全新的水平。迪卡侬从生产可行性研究中确定了批量打印的可重复性和部件的完整功能。

03 打印速度

Figure 4 是一项基于投影的增材制造技术,采用非接触式膜,同时拥有准确度、极佳的细节保真度和极快打印速度的优势。迪卡侬采用 Figure 4 Modular 系统打印了 100 个部件,耗时 85 分钟,相当于每个部件耗时仅 42 秒。Figure 4 Modular 是一套可扩展的半自动化 3D 生产解决方案,由一个中央控制器组成(可与单个个打印机模块配对,最多可达 24 个),这种灵活的方案适用于成长型企业。

04 后处理

Figure 4 的高密度堆叠功能为后处理和部件构建带去了规模效率,使得迪卡侬可以像处理单个部件一样处理一批部件。也就是说,迪卡侬清洁、固化和从单个部件拆除支撑结构所需花费的时间保持不变,即使是成批处理 100 个部件也是如此。在迪卡侬的安全眼镜应用中,清洁所有的 100 个部件花费 6 分钟,固化这些部件花费 90 分钟且全程无需人工参与,拆除整批部件的支撑结构花费 10 分钟。